中国粉体网讯 “研磨”、“抛光”是我们在精密加工领域常常遇到的一对词汇,很多情况下两者以“研磨抛光”的方式共同出现,那么,两者是一回事吗?

01.此“研磨”非彼“研磨”

小编首先求助了百度百科,它给出的解释是:利用涂敷或压嵌在研具上的磨料颗粒,通过研具与工件在一定压力下的相对运动对加工表面进行的精整加工(如切削加工)。研磨可用于加工各种金属和非金属材料,加工的表面形状有平面,内、外圆柱面和圆锥面,凸、凹球面,螺纹,齿面及其他形面。

但随后,它又给出了两条释义(参考的相关词典):

(1)用工具研成粉末;

(2)用磨料摩擦器物使变得光洁。

很明显,在“研磨”一词具有两种释义的情况下,百度百科很片面的对“研磨”做出了定义:即只解释了其在精密加工领域的意思。

通过对粉体加工、精密加工两个领域的了解可知,“研磨”是这两个领域常见到的概念,但代表的具体内容是不同的。

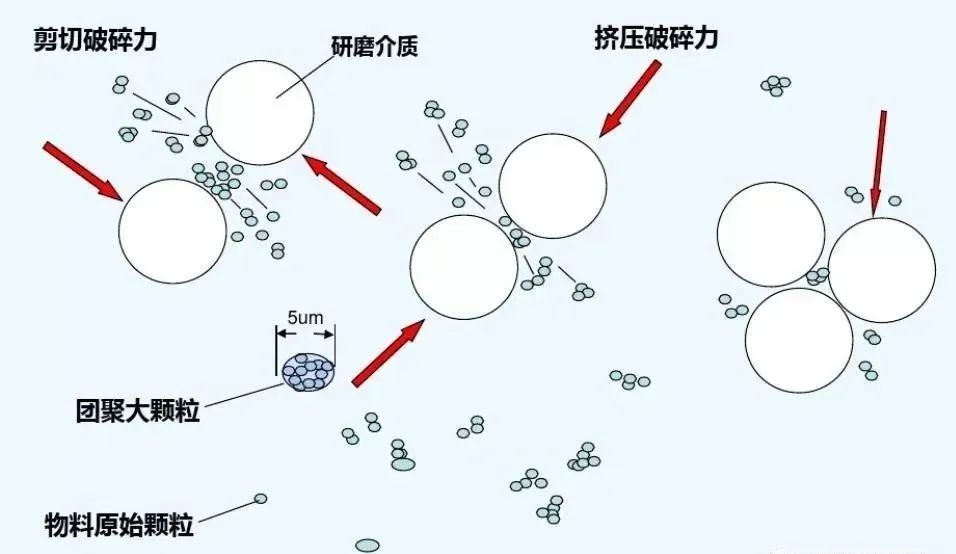

在粉体领域,超细粉体往往具有比表面积大、表面活性高、化学反应速度快、烧结温度低且烧结体强度高、填充补强性能好、遮盖率高等优良的物理化学性能,使用性能更佳,附加值更高。我们一般通过相关设备使研磨介质与粉体之间进行相互碰撞等机械作用实现粉体超细化,典型的设备有球磨机、砂磨机等。

此外,粉体在粒径细到一定程度时,会出现团聚现象,原本细小的颗粒会聚集成团,这对实际生产是十分不利的,为了解决粉体团聚问题,工业上通常采用机械方式研磨解聚,常用的研磨设备主要有卧式砂磨机、立式珠磨机和球磨机等。

可见,在粉体加工领域,“研磨”一般指实现粉体细化的手段,因此又常常和“粉碎”等共同出现,这与“研磨抛光”中的“研磨”是完全不同的。

02.“研磨抛光”中,“研磨”和“抛光”的区别

在精密加工领域,研磨是一种微量加工的工艺技术,其通过在工作机器上借助研具以及研磨剂的力量,微量进给,在工件表面施加压力,加以低速研磨不断改变,去除工件上细微凸起的地方,以达到在被加工工件表面进行微量精密加工的目的。

抛光则是利用机械、化学或电化学、磁力等作用降低工件表面的粗糙度,以获得光亮、平整表面的加工方法。它是利用抛光工具和磨料颗粒或其他抛光介质对工件表面进行的修饰加工。

碳化硅晶圆片,来源:天岳先进

研磨基本只采用机械的方法,所使用的磨料粒度比较粗,即粒度较大,目的为去除铣磨的损伤层。而抛光不能提高工件的尺寸精度或几何形状精度,而是以得到光滑表面或镜面光泽为目的,通常以抛光盘、抛光轮作为抛光工具,配合抛光垫、抛光液,以达到需要的面形精度和超光滑表面,其加工精度及表面粗糙度远超研磨。

因此,一般来说来说,研磨与抛光的精度要求不同。对于超精密加工来说,研磨可视作抛光之前的基础加工。

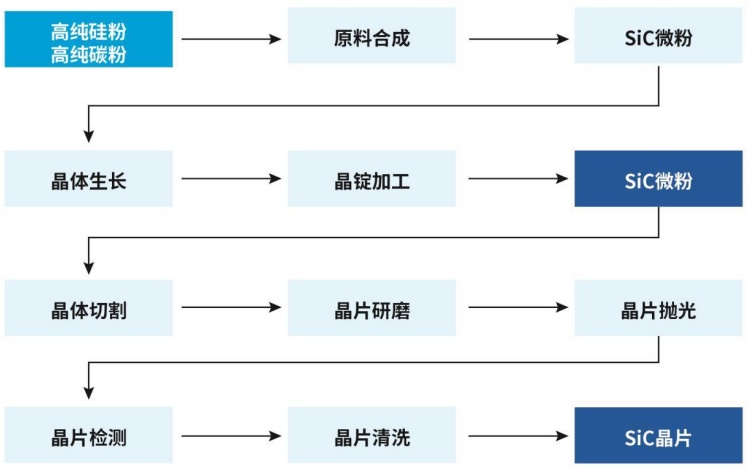

如在半导体领域,以碳化硅晶圆加工为例,研磨与抛光是两个重要的加工环节。在晶体生长、晶锭加工之后,需要使用金刚石细线将碳化硅晶棒切割成满足用户需求的不同厚度的晶片,切割时会造成表面的线痕及损伤,此时需要通过不同颗粒粒径的金刚石研磨液将晶片研磨到所需的平整度和粗糙度。

碳化硅晶片的工艺流程

接下来进行碳化硅晶片抛光,碳化硅晶片的抛光工艺可分为粗抛和精抛,粗抛为机械抛光,目的在于提高抛光的加工效率。精抛为单面抛光,化学机械抛光是应用最为广泛的抛光技术,通过化学腐蚀和机械磨损协同作用,实现材料表面去除及平坦化。晶片在抛光液的作用下发生氧化反应,生成的软化层在磨粒机械作用下相对容易被除去。作为单晶衬底加工的最后一道工艺,化学机械抛光是实现碳化硅衬底全局平坦化的常用方法,也是保证被加工表面实现超光滑、无缺陷损伤的关键工艺。

小结

粉体网编辑认为,“研磨”与“抛光”不尽相同,在粉体加工领域,“研磨”一般指实现粉体细化的手段或过程,这与“抛光”实属八竿子打不着。而在精密加工领域,两者本质上并没有太大的区别,只是在精度要求、磨料和研具材料的选择上有所不同,一般将研磨视作抛光之前的基础加工。(不正之处,请读者指正、补充。)

(中国粉体网/山川)

注:图片非商业用途,存在侵权告知删除