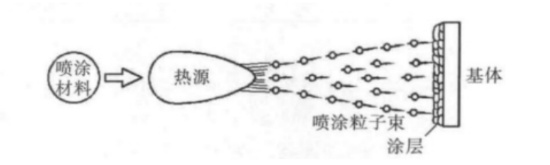

中国粉体网讯 金属热喷涂是一种通过热源将金属材料加热至熔融或半熔融状态,高速喷射沉积在基体表面形成功能性涂层的表面改性技术。其核心原理是利用动能与热能协同作用实现涂层材料的冶金或机械结合。该技术按热源形式及工艺特性主要分为电弧喷涂、等离子喷涂、超音速火焰喷涂(HVOF)、火焰喷涂及冷喷涂五类工艺,通过精确控制能量输入与材料状态,赋予基体抗腐蚀、耐磨损、隔热、导电等多元化性能,已成为现代工业装备延寿与功能升级的关键手段。

热喷涂层形成过程示意图

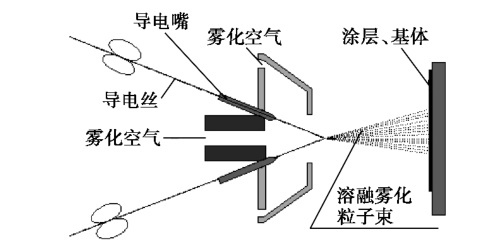

电弧喷涂

电弧喷涂以两根金属丝材为自耗电极,通过其尖端持续放电产生的超4000℃电弧高温,瞬间熔化金属丝端部,随即被高速压缩空气流强力雾化并加速喷射至基体表面。其工艺优势在于设备简洁便携、喷涂速率高且综合成本经济,特别适合大型结构件的现场施工,如桥梁钢塔、石化储罐等。典型的锌、铝及其合金涂层具有优良的牺牲阳极保护效应,成为海洋环境与工业大气防腐的首选卫士。同时,不锈钢、高碳钢丝材的喷涂层可显著提升水轮机过流部件、矿山机械等易磨损部位的服役寿命。

电弧喷涂工艺工作原理图

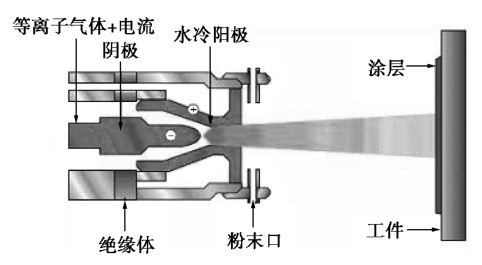

等离子喷涂

作为尖端热喷涂技术代表,等离子喷涂依赖非转移型等离子弧产生的超10000℃高温核心,可轻松熔融包括高熔点陶瓷在内的各类粉末材料。粉末粒子在高速等离子射流裹挟下撞击基体,形成致密且结合牢固的功能涂层。在惰性气体或真空环境防护下,能最大程度抑制材料氧化分解,保障涂层化学纯度与相结构稳定。这一特性使其成为航空发动机涡轮叶片热障涂层(如氧化钇稳定氧化锆)、人工骨骼生物活性羟基磷灰石涂层、高端密封部件耐磨硬质涂层的不可替代工艺。

等离子喷涂工艺工作原理图

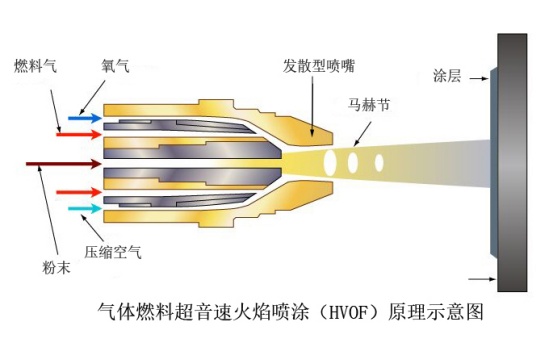

超音速火焰喷涂(HVOF)

HVOF技术将燃料气体(如丙烷、氢气)与高压氧气在特制燃烧室内剧烈燃烧,生成超过1500m/s的超音速焰流。喷涂粉末粒子在此环境中被充分加热加速,以高达300-500m/s的极限速度轰击基体,依靠巨大动能实现塑性变形与致密沉积。其最核心优势在于涂层具备无与伦比的致密度(孔隙率<1%)和超高结合强度(>80MPa)。该工艺是制备碳化钨钴(WC-Co)、碳化铬镍铬(Cr3C2-NiCr)等超硬耐磨涂层的黄金标准,被广泛应用于航空发动机压气机叶片、石油钻探工具及高端液压设备精密阀芯的抗磨蚀强化。

火焰喷涂

作为历史最悠久的热喷涂方法,火焰喷涂以氧-乙炔燃烧火焰作为热源(温度2500-3100℃),既可熔化金属线材,也可加热特制合金粉末。通过压缩空气流将熔融材料雾化后定向喷涂于工件表面。尽管其涂层孔隙率相对较高(10%-20%),结合强度仅属中等,但其设备投资低、操作灵活简便的优势十分突出,特别适合现场施工或预算有限场景。其典型应用涵盖管道外壁热浸锌/铝长效防腐、农用机械磨损件现场修复、以及滑动轴承巴氏合金层的便捷制造。

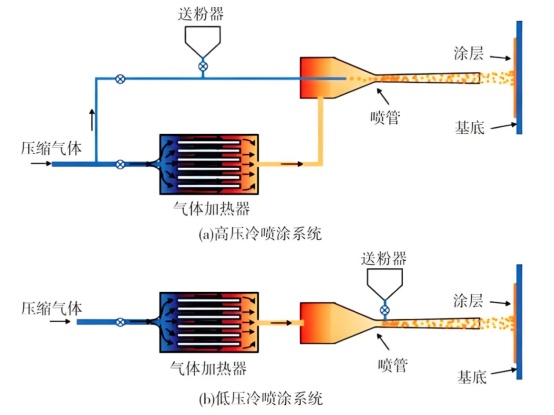

冷喷涂

冷喷涂技术彻底颠覆了"高温熔融"的传统路径。它利用高压压缩气体(氮气或氦气)在拉瓦尔喷管中膨胀加速,将固态金属粉末粒子加速至300-1200m/s的超音速状态。高速粒子撞击基材时通过剧烈塑性变形实现固态冶金结合。整个喷涂过程基体温度可控制在500℃以下,消除了材料相变、氧化、残余热应力等诸多问题,使其能够为铝、铜、钛甚至对热敏感的镁合金构件喷涂纯金属(如导电铜层)或高活性材料(如钛合金生物涂层),完美解决了电子元件引脚导电强化、镁合金部件海洋防腐等传统热喷涂无法应对的难题。

应用领域:跨行业的工程解决方案

金属热喷涂凭借其显著的性能定制能力,深度渗透至现代工业核心领域:

能源交通:风电塔筒电弧喷涂铝锌长效防腐;核反应堆内构件等离子喷涂耐辐射涂层;汽车活塞环HVOF超耐磨碳化钨强化。

航空航天:航空发动机涡轮叶片热障涂层隔绝千度烈焰;飞机起落架HVOF碳化铬涂层抵御严苛磨蚀。

生物医疗:人工关节等离子喷涂生物陶瓷诱导骨整合;钛合金植入体冷喷涂纯钛层提升生物相容性。

电子化工:半导体散热器冷喷涂高纯铜导热层;反应容器内衬等离子喷涂耐蚀合金。

高端制造:模具表面火焰喷涂镍基合金提升脱模性;3D打印基板冷喷涂铜形成导电基底。

结语

金属热喷涂以其独特的技术逻辑—在高温瞬间或超速动能中重塑材料表面—构筑了现代工业不可或缺的功能化表面解决方案。从经典经济的火焰喷涂,到精密极端的等离子与HVOF,再到颠覆创新的冷喷涂,不同工艺在性能、成本与应用场景中各展所长。展望未来,随着高熵合金涂层、纳米复合粉末、智能在线监控技术、增减材复合制造技术的迅猛发展,金属热喷涂必将在极端服役环境装备、新能源器件、生物集成器械及绿色再制造领域释放更为澎湃的科技潜能,持续为工业装备赋予更强韧、更智慧、更长寿的表面生命。

参考来源:

吴应东,等:冷喷涂增材制造技术应用研究进展

陈永雄,等:热喷涂技术的装备应用现状及发展前景

国洪建,等:热喷涂技术的研究进展及思考

中国粉体网

(中国粉体网编辑整理/留白)

注:图片非商业用途,存在侵权请告知删除!