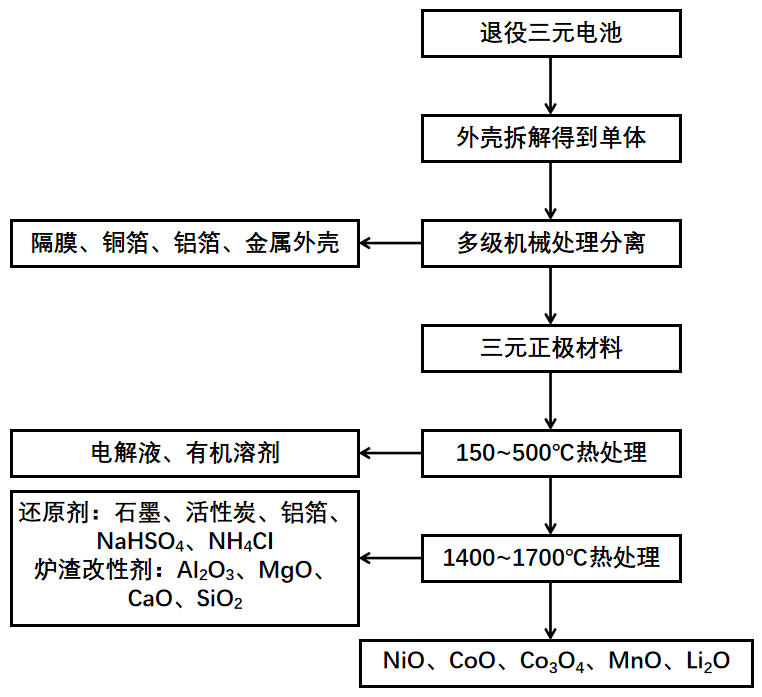

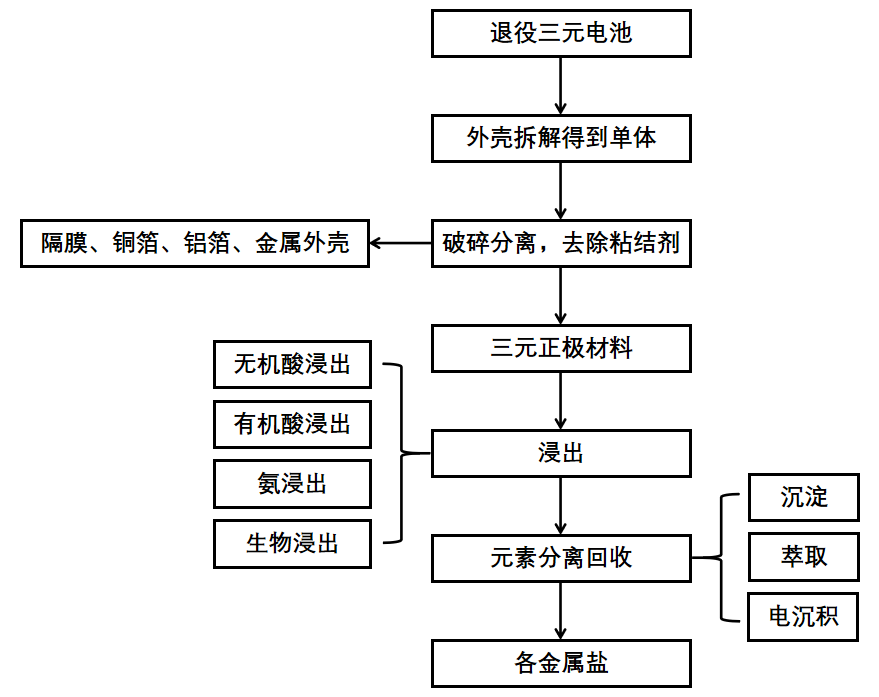

中国粉体网讯 传统的锂电池回收工艺主要有火法冶金回收和湿法冶金回收。两种回收工艺均需要通过完全破坏电池中材料的原有成分和结构,提取其中的元素重新得到正极材料的前驱体,混合一定量的锂盐,经过烧结再生成新的正极材料。其中,火法需要用到高温,整个工艺流程能耗及排放高。而湿法一般需要用到强酸或强碱浸出剂将组分完全溶解,不仅原料投入量大,而且需要考虑浸出后废酸废水的后处理问题,工艺流程繁琐。

火法回收(上);湿法回收(下)(来源:粉体网整理)

尽管两种技术都能够实现对退役电池的回收再利用,但并不符合节碳减排的发展道路,仍需要通过技术优化简化工艺流程,降低能耗及原料投入,大力发展绿色、节能、高效的再利用技术。

何谓直接回收?

直接回收技术一般是指从失效材料的成分和结构入手,在不需要破坏材料固有结构的基础上,针对性地解决材料的失效问题,实现结构再生,从而恢复材料的电化学活性。该方法实现从获得单质元素向获得化合物、间接回收向直接回收转变。

在小编看来,所谓的直接回收,与某些科研人员称之为直接修复再生不无二致。锂电池回收工艺流程中的预处理等环节保留,优势是省去了有价金属的分离环节,在渗滤液中直接再生正极材料。

直接回收方法

高温固相法

高温固相法是将经过简单预处理的废旧正极材料粉末与锂源按一定的摩尔比混合。在一定温度(600~950℃)下对混合物进行烧结,制备再生锂电池正极材料。

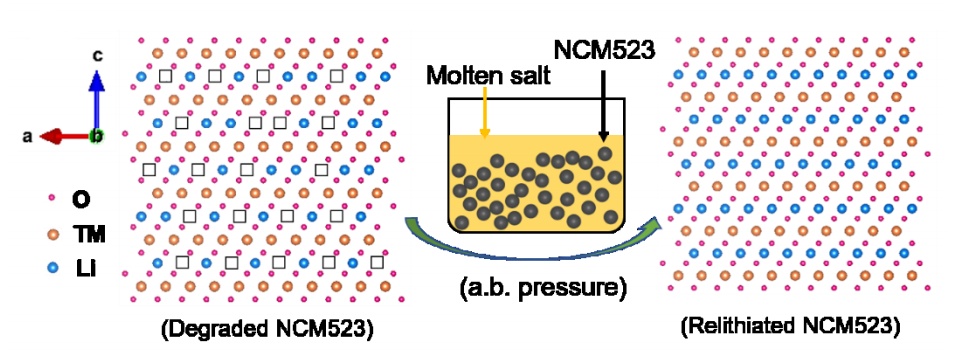

SHI等利用高温固相法实现了正极材料的再生,如下图所示。首先将预处理后的NCM523材料与摩尔比为3∶2的LiNO3和LiOH组成的共晶锂盐混合物混合,然后将其在300℃下加热2h或4h以获得修复,再用去离子水洗涤以去除残留的锂盐,最后用5%的Li2CO3作为补锂剂与再生的NCM523在初始温度为850℃、温度上升速率为5℃/min的条件下烧结4h,得到最终修复成功的NCM523材料。

NCM523正极再锂化过程(来源:SHI Y,et al,《Ambient-pressurere lithiation of degraded LixNi0.5Co0.2Mn0.3O2(0<x<1)via eutectic solutions for direct regeneration of lithium-ion battery cathodes》)

熔融盐法

共晶熔盐混合物是一种均质体系,其共晶温度低于常压下该体系内任意组分的熔点,可以实现在较低温度下的快速离子扩散和化学反应的进行。锂基共晶熔盐可以作为锂源和反应介质,被广泛应用于锂电池正极材料的合成,在诸多锂盐中,LiNO3熔点仅为264℃,常被用于配制各种共晶熔盐体系。

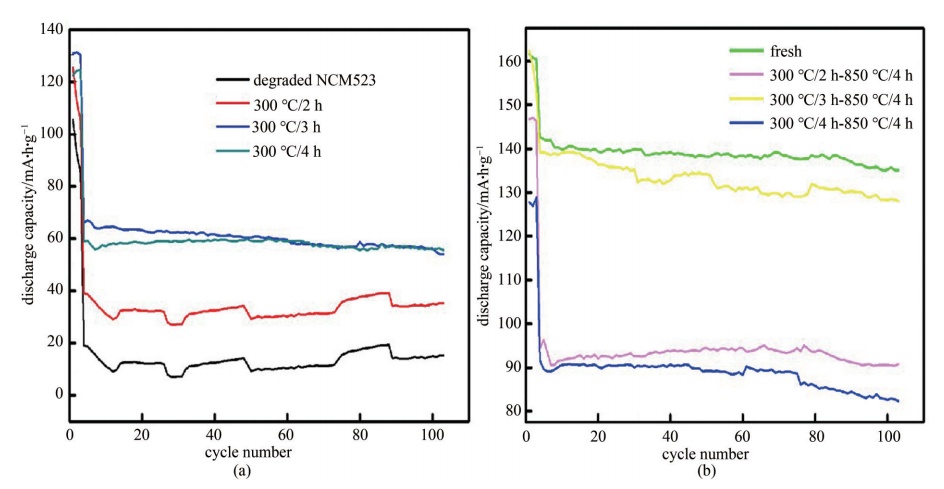

楼平等在空气气氛中,采用低共晶熔盐混合物LiNO3-LiOH为锂盐进行补锂修复再生,从而将废旧NCM523重新修复成初始充电比容量的材料。其电化学结果如下图所示,在0.1C的充放电电流密度和2.8~4.25V 的电压范围内,300℃/3h~850℃/4h修复再生后的NCM523首次放电比容量为161.2mAh/g,充放电库仑效率为87.8%,1C条件下循环100次后,放电比容量为132.6mAh/g,相较于未处理的废弃三元正极材料,倍率性能和循环性能得到了大幅提升,与商业 NCM523材料相差无几。

不同样品的循环性能曲线(来源:楼平等,《熔盐法再生修复退役三元动力电池正极材料》)

水热锂化

水热合成是指物质在高于环境温度和压力的密封加热溶液中通过化学反应合成。常见的水热法指将失效的正极材料浸入含有锂源(如LiOH、CH3COOLi、Li2SO4等)的溶液中,在水热反应釜中进行反应,以实现锂的补充,并通过快速的退火热处理使失效正极材料的结构得到修复。

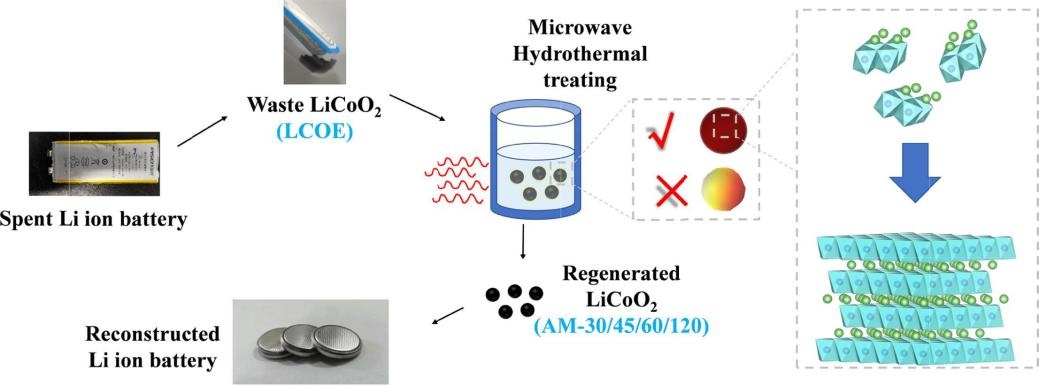

LIU等采用微波水热反应器,将失效的LCO正极加入到LiOH溶液中,微波加热至220℃,水热45min以实现锂的补充,再经800℃退火4h以消除裂纹和恢复结构,过程如下图所示。结果表明,处理后的LCO正极材料颗粒表面的裂纹消失,层状结构得到恢复。所回收的LCO正极具有优异的容量和倍率性能,在5C下放电容量可达141.7mAh/g。同时,相比于传统水热法,微波水热可以有效缩短时间、提升溶液加热均匀性,使得再生LCO正极材料结晶度更高、粒径更加均匀。但是,水热法的反应压力远远大于环境压力,存在一定的安全隐患。

退役LCO电池修复制造锂离子电池的过程(来源:LIU Yang,et al,《Microwave hydrothermal renovating and reassembling spent lithium cobalt oxide for lithium-ion battery》)

低共熔溶剂常压锂化

低共熔溶剂(DESs)被广泛认为是一类新的离子液体(ILs)类似物。其通常由Lewis或Brønsted酸和碱组成,而离子液体则由一系列阴离子和阳离子组成。DESs中往往含有较大的非对称离子,这些离子具有较低的晶格能,使得DESs的熔点很低。相对于传统的咪唑类和嘧啶类ILs而言,DESs合成更简单、成本更低廉、对环境更友好且可以循环使用,因此不少研究人员尝试利用DESs实现对LIBs正极材料的回收利用。

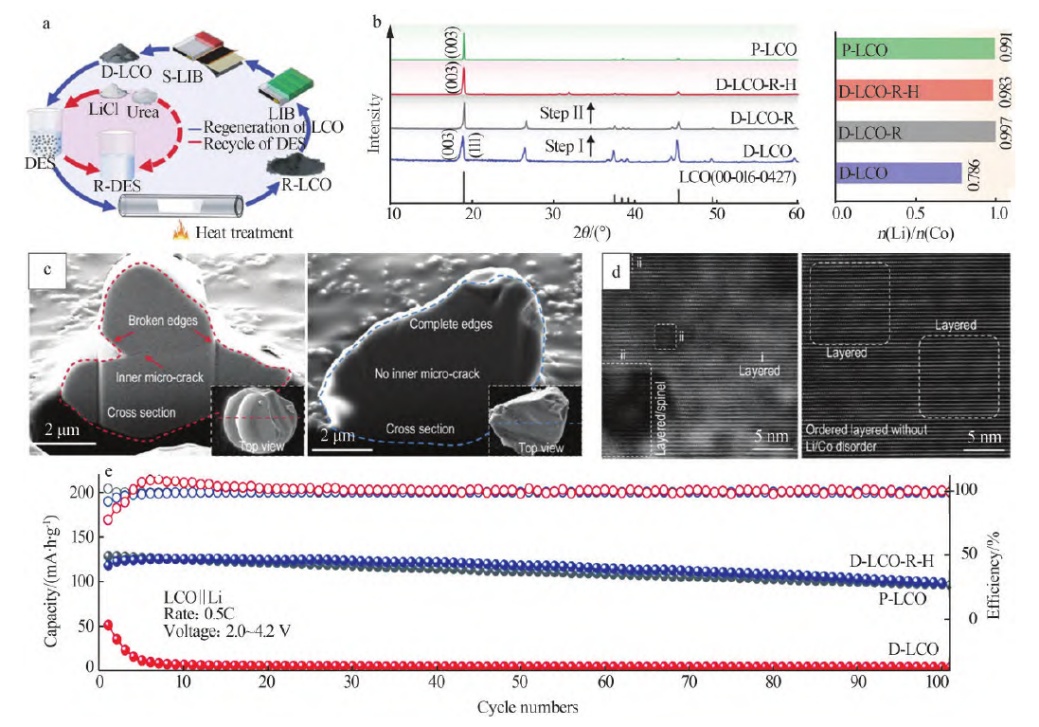

WANG等首次成功利用氯化锂-尿素DES对失效LCO正极材料进行了常压直接再生,DES没有用作溶解LCO的溶剂,而是作为选择性补充Li和Co的载体。其工艺流程如下图所示,将失效LCO正极和少量CoO添加到DES中,在120℃下反应以实现Li和Co元素的补充,随后在850℃下退火2h得以加速Li和Co原子的重新排列,使尖晶石相LCO向层状LCO转变。处理后的LCO正极,n(Li)/n(Co)从失效LCO的0.786提高到0.991,通过XRD和聚焦离子束扫描电子显微镜表征(FIB-SEM)发现,失效LCO正极中的杂质相被有效去除,尖晶石LCO相转变为有序的层状结构,同时晶粒表面微裂纹愈合,有效地恢复了失效LCO正极的成分和结构。修复后的LCO正极在0.5C、循环100次后仍保持90%的容量,性能优异。该方法利用DES实现了LCO正极的直接再生,整个过程不产生废水,绿色、节能、高效,且DES能够重复使用,可以有效降低电池回收的成本。DESs作为一种绿色、环保、低成本的溶剂,近些年备受电池回收工作者的青睐,其在湿法回收领域已有不少研究。低共熔溶剂常压锂化直接再生作为一种新型的正极。

(a)DES直接回收过程示意图;(b)LCO正极XRD谱图;(c)失效和修复后LCO正极FIB-SEM图;(d)失效和修复后LCO正极TEM照片;(e)不同LCO在0.5C下的循环性能图(来源:WANG Junxiong,et al,《Direct and green repairing of degraded LiCoO2 for reuse in lithium-ion batteries)

结语与展望

在双碳战略目标背景下,新能源汽车产业必将得到快速发展。与此同时,退役锂电池的数量也会大幅增加。退役锂电池中正极材料含有Ni、Co、Mn、Li等有价金属,既可以将其提取利用,又可以通过直接回收再生制成新的电极材料。

传统的火法和湿法回收均是将有价金属元素进行提取、分离和提纯,会消耗大量的能量和化学品,成本和排放较高。直接回收再生的策略是基于失效正极材料的组成和结构对其进行直接再生,流程短且能量和化学品消耗低,因而具有更低的成本和碳排放。

本文介绍了4种正极材料直接回收再生技术,高温固相法操作简单、应用广,但能耗高;熔融盐法反应温度低,但对锂盐用量和热处理时间要求严格;水热法锂化温度更低、时间更短、反应更均匀,但高压环境存在一定的安全隐患;低共熔溶剂法可在常压下实现对失效正极再生,且DESs绿色环保、可循环利用,能大幅度降低回收成本,有望用于大规模回收,但目前相关研究较少,适用于不同正极材料的DESs体系还有待开发。

参考资料:

1、唐迪等,《退役锂离子电池正极材料直接回收的研究现状和展望》

2、余杭科协,《院士观点丨中国科学院院士成会明:推动废旧锂离子电池材料直接再生回收》

3、陶熠等,《锂离子电池三元正极材料资源化利用研究进展》

4、荆乾坤等,《失效锂离子电池正极材料直接再生的研究进展》

5、SHI Y,et al,《Ambient-pressurere lithiation of degraded LixNi0.5Co0.2Mn0.3O2(0<x<1)via eutectic solutions for direct regeneration of lithium-ion battery cathodes》

6、楼平等,《熔盐法再生修复退役三元动力电池正极材料》

7、LIU Yang,et al,《Microwave hydrothermal renovating and reassembling spent lithium cobalt oxide for lithium-ion battery》

8、WANG Junxiong,et al,《Direct and green repairing of degraded LiCoO2 for reuse in lithium-ion batteries

(中国粉体网编辑整理/长安)

注:图片非商业用途,存在侵权告知删除!