中国粉体网讯 近日,哈工大(威海)张洪涛教授团队成功研制国内首套双换能器超声固相增材制造装备,通过“双换能器+双变幅杆”推挽式结构设计,系统功率达6000-9000瓦,能量传输效率提升50%以上,突破传统单换能器设备的功率限制。该装备采用低温固相连接工艺,利用高频超声振动(20kHz)产生的机械能与摩擦热实现金属箔材逐层固结,加工温度低于材料熔点,避免高温氧化、相变及残余应力问题,尤其适用于铜/铝、铝/钛等异种金属的高质量复合制造。

一、技术背景:固相增材制造的新路径

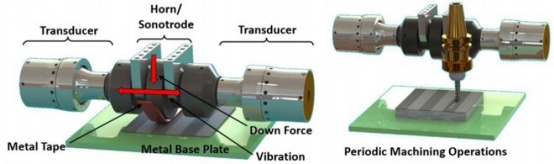

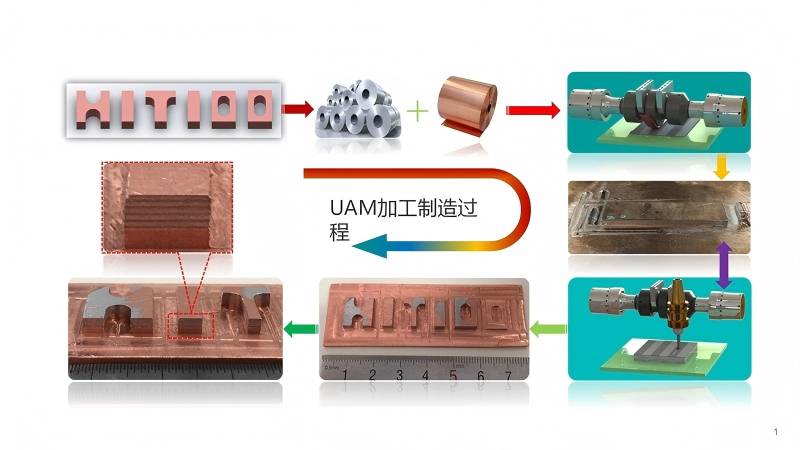

超声波增材制造技术(UAM)是一种基于高频机械振动与摩擦的固相连接工艺,通过金属箔材的层层固结实现构件成型,无需熔化材料。相较于传统熔化型增材技术,UAM可有效规避高温导致的金属氧化、相变及残余应力问题,尤其适用于异种金属连接(如铜/铝、铝/钛)和功能梯度材料构建,为轻量化、高性能结构件制造开辟新路径。

二、工艺优势:多材料兼容与功能集成

该设备支持铜、铝、钛、镍等金属及异种材料复合增材,成型精度达±0.02mm,可实现功能梯度材料近净成形。其低温特性使热敏感器件(如电子元件、光纤传感器)的无损植入成为可能,为复杂构件制造提供新路径。相较于传统熔焊工艺,该技术材料利用率超95%,且无需模具成型,显著降低复杂结构件的加工难度与成本。

三、应用场景:赋能高端制造领域

航空航天:满足无人机、卫星等轻量化功能材料制备需求,支持钛合金等特种金属的高效加工;

新能源汽车:用于电池热管理部件、轻量化结构件的快速成型,提升制造效率与性能一致性;

光伏产业:开发铜基导电材料与异种金属复合构件,优化光伏组件性能与耐久性。

四、研发历程:十年攻坚实现国产替代

2013年:提出“辅助加热式超声快速成型”概念,建立热-力耦合理论模型

2016年:研制首台单换能器原理样机,突破0.5mm以下薄板连接技术

2018年:确立双换能器推挽式工艺路径,发现双换能器推挽式振动可消除界面残余应力,获国家自然科学基金重点项目支持

2025年:完成工程样机并通过72小时连续运行测试,该技术打破美国在双换能器超声增材领域的技术垄断,形成20项自主知识产权专利。

五、行业意义:引领增材制造新方向

此前全球仅美国EDISON公司掌握双换能器超声增材装备技术,其设备售价超2000万元/台。哈工大装备的国产化将使采购成本下降60%,预计2026年实现年产30台产能。

作为我国首套自主研制的超声固相增材系统,该装备标志着我国在绿色增材制造领域取得突破性进展,为多材料集成制造提供创新解决方案,未来将在国防、能源等战略领域发挥关键作用。

参考来源:

哈工大官网、公众号

(中国粉体网编辑整理/留白)

注:图片非商业用途,存在侵权请告知删除!