固态电解质材料,因其高安全性、长循环寿命及高能量密度特性,已成为固态电池技术发展的核心驱动力。

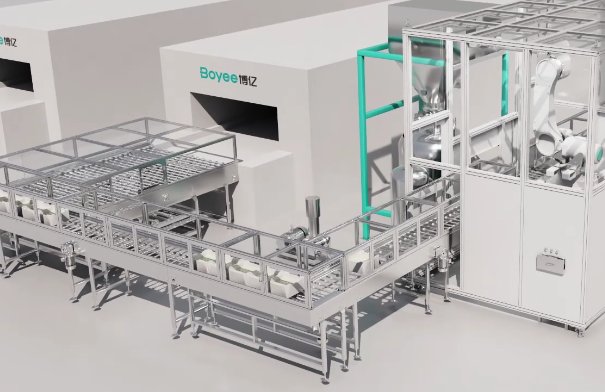

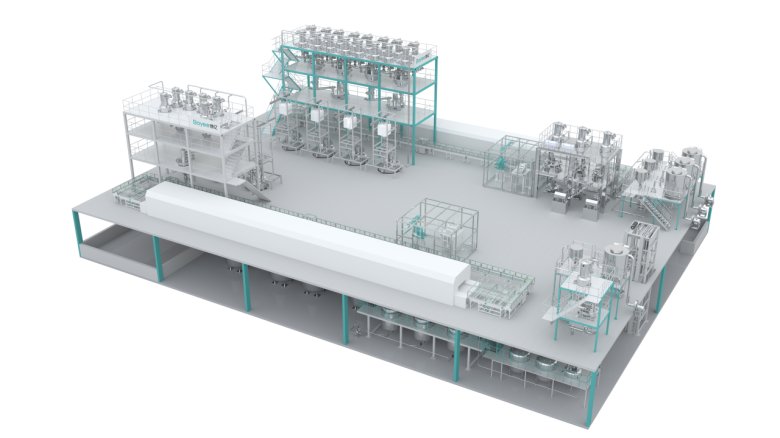

博亿作为固态电解质制备解决方案提供的先行者,凭借独特的工艺流程和技术创新,成功攻克了多项生产难题,为固态电池的商业化应用奠定了坚实基础。

01

固态电解质制备生产工艺流程详解

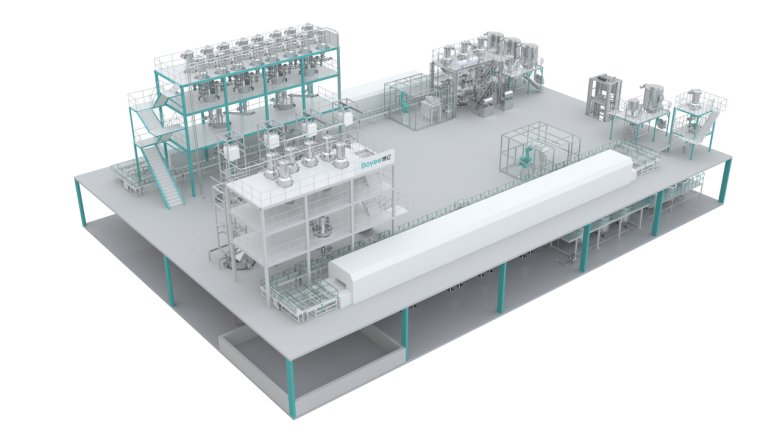

博亿固态电解质材料的生产工艺流程包括吨袋投料、计量下料、配料混合、摇匀烧结、粉碎、干燥、冷却、混合乳化、研磨系统、除磁/过滤、自动罐装等关键步骤。 原料以吨袋形式投入,通过计量下料仓精确控制投料量,使原料配比达到预设的要求。

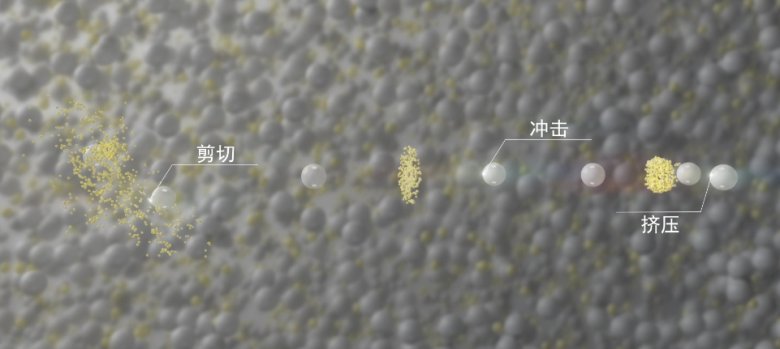

在混合过程中,采用高效机械搅拌设备,通过精密桨叶与轴组合,产生强烈的剪切力和涡流,使物料全方位实现流动碰撞,颗粒分散重组,快速达到高度均匀混合。

将混合均匀的原料进行摇匀处理,以确保各组分在微观层面上的均匀分布。

随后,进入烧结阶段,通过精确控制烧结温度和保温时间,使固态电解质形成良好的结晶度和致密度。

烧结后的物料进行粉碎处理,以减小颗粒尺寸,增大反应表面积。随后进行干燥处理,去除物料中的水分。

通过乳化处理阶段,进一步提高物料的均匀性和分散性。

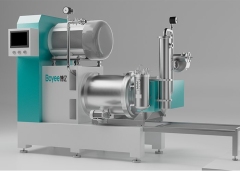

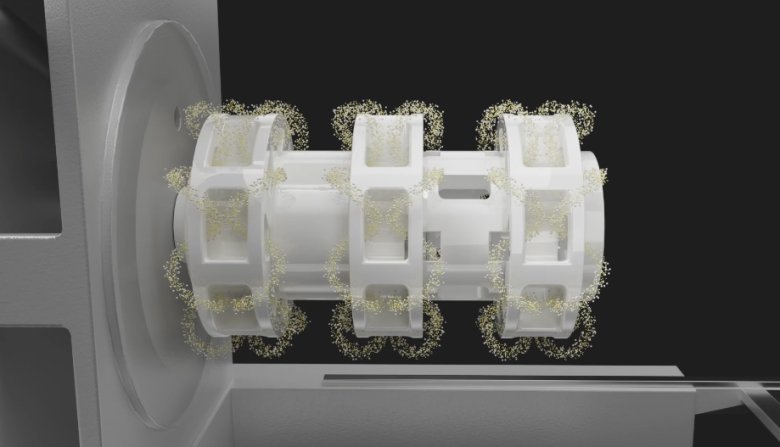

物料进入研磨系统,利用研磨介质与浆料之间的相互作用,以及转子产生的高强度剪切力与撞击力。

有效破解浆料中的团聚体,细化颗粒,确保浆料达到预期的粒度分布与细腻度。

研磨后的浆料进行除磁和过滤处理,最后将成品固态电解质浆料精准灌装至指定容器中。

02

关键技术创新与数据分析

全程密闭操作与粉尘控制:产线设计采用全程密闭操作,有效防止粉尘泄露。

配备推揉与振动装置,确保物料在输送过程中流畅无阻,减少堵塞和积料现象。根据现场数据监测,粉尘泄露率降低了90%以上。

高效混合与均匀性:采用高效机械搅拌设备,通过精密设计的桨叶与轴组合,产生强烈的剪切力和涡流。

实验数据表明,该设备能够在短时间内使物料达到高度均匀混合状态,混合效率较传统设备提升30%以上。

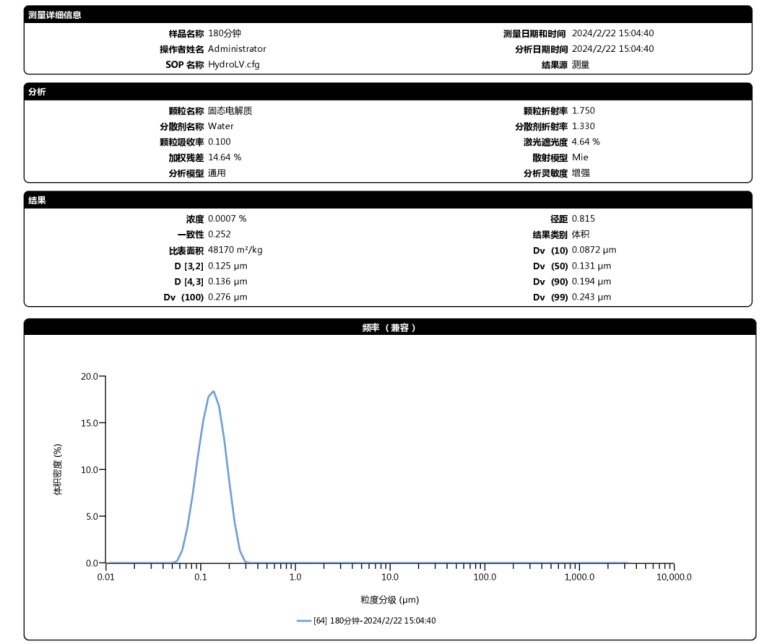

通过粒度分析仪检测,混合后的物料粒度分布更加均匀。

精细研磨与粒径控制:研磨系统采用先进的研磨介质、转子结构及工艺参数,通过精准优化,使浆料达到预期的粒度分布与细腻度。

数据分析显示,研磨后的浆料粒径分布均匀,平均粒径较传统工艺减小20%,提升固态电解质的离子电导率和电化学性能。

图为:博亿固态电解质研磨后的检测数据图

通过扫描电镜观察,研磨后的颗粒形貌更加规整,团聚现象明显减少。