喷雾干燥技术是中药产业中干燥物料较为先进的技术之一,是目前工业上液态物料常用的干燥技术,特别是在中药制药生产中有着重要的地位。喷雾干燥技术的应用大大简化并缩短了中药提取液到制剂半成品或成品的工艺和时间,提高了生产效率和产品质量。

喷雾干燥的原理及优缺点

原理

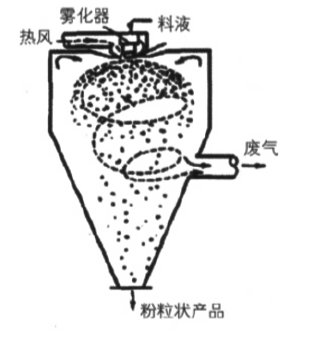

喷雾干燥器属于热风式直接干燥设备。工作时,雾化器(喷嘴)将原料液分解成雾滴,并将其喷洒于温度为120~300℃的热气流中,利用雾滴运动时与热气流的速度差,使物料在几秒至十几秒内迅速干燥。喷雾干燥的原料液可以是溶液、乳浊液、悬浊液,也可以是熔融液或膏糊液。干燥产品可根据工艺要求制成粉状、颗粒状、团粒状甚至空心球状。喷雾干燥技术按照原理不同可分为压力喷雾干燥法、离心喷雾干燥法、气流式喷雾干燥法。

喷雾干燥示意图

优点

(1)生产过程简化、操作过程方便。喷雾干燥能将液态物料直接干燥成固态产品,简化了传统工艺所需的蒸发、结晶、分离、干燥、粉碎等一系列单元操作,且通过改变操作条件,方便地调节产品的粒径、松密度、水分含量等。

(2)干燥迅速,干燥过程中物料的温度不超过热空气的湿球温度,不会产生过热现象,物料有效成分损失少,故特别适合于热敏性物料的干燥(逆流式除外)。

(3)干燥产品具有良好的分散性、流动性和溶解性。

(4)由于喷雾干燥在密闭的容器中进行,因此可防止污染环境。

(5)喷雾干燥可连续操作,能适应工业化大规模生产的要求。

缺点

单位产品能耗大,热效率和体积传热系数较低,设备体积大,结构较复杂,一次性投资较大等。

喷雾干燥设备

雾化器

喷雾干燥设备结构和型号多样,但其工作原理与工艺流程基本相同,主要由空气加热系统、物料雾化系统、干燥系统、气固分离系统和控制系统组成。其中将料液分散为雾滴的雾化器是喷雾干燥器的关键部件,常见的雾化器有气流式、压力式及离心式三种。

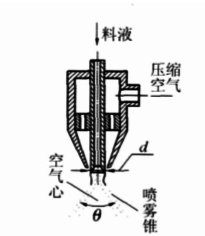

气流式雾化器

气流式雾化器通过压缩空气在雾化器中产生高速气流(200~340m·s-1),利用高速气流和料液之间的速度差产生的摩擦力和剪切力,使料液分解成微小的液滴。

气流式喷嘴

压力式雾化器

压力式雾化器是采用高压液泵,以2~20MPa的压力,将液态物料从φ0.5~φ1.5mm

的喷嘴加压喷出时,静压等转变为动能,物料分散成雾滴。

压力式喷嘴

离心式喷雾器

离心式喷雾器是料液在离心盘的高速转动(圆周速度90~600m/s)下,获得较高的的离心力而被高速甩出,形成薄膜、细丝或液滴,并立刻受到周围热气流的摩擦、阻碍与撕裂等作用而形成雾滴。

离心式喷嘴

喷雾干燥技术在制药中的应用

中药提取液的干燥

中药提取液的干燥技术中目前应用最多的是喷雾干燥技术,同传统的干燥方法相比,可以直接液体进料,以液体的形式被热空气流干燥,热空气流与物料接触充分,干燥快。

制粒

较早的喷雾干燥制粒方法是将中药提取液进行喷雾干燥后,再沿用传统的湿法或干法造粒,后者即为常用的喷雾干燥即干压制粒法,而目前更为先进的制粒方法是直接流化床喷雾制粒,可以将中药提取液至固体颗粒成型一步完成。流化床喷雾制粒是将喷雾干燥技术与流化技术相结合的制粒方法,是将淀粉、糖粒等微小颗粒置于流化床中呈沸腾状态,中药提取液由雾化器喷出,先与热气流进行热交换,再喷向塔底流化床中的颗粒母核,并在表面上干燥,使其不断生长,最后成为干燥的制粒。

在喷雾干燥制粒方面,如果能够无需引入颗粒母核而直接进行喷雾干燥制粒,则可以彻底解决中药提取液的浓缩、干燥、粉碎、制粒一步化工艺的技术难题。

制微囊

制备微囊的方法有溶剂法、机械法、化学法和喷雾干燥法,喷雾干燥法是应用较早且较实用的制备胶囊的一种方法。喷雾干燥制备微囊的基本原理是将芯材均匀分散于壁材溶液后,在热气流中喷雾雾化,溶解壁材的溶剂迅速挥发而得到微囊产品。

包衣

喷雾包衣技术是喷雾干燥技术在重要领域中的应用之一,喷雾包衣属于薄膜包衣技术的范畴,是指将固体颗粒在流化床中翻滚,包衣材料通过喷嘴雾化成小液滴状进入流化床,在悬浮的芯材颗粒表面形成薄膜。

参考资料:林文、王志祥.喷雾干燥技术及其在制药工业中的应用

郑婧、张贵君.喷雾干燥技术在制药工艺中的应用的研究进展

蔡薇、韩静.喷雾干燥技术在中药领域的研究及进展