中国粉体网讯 此前,《Science》曾以封面文章发表采用轴向光刻3D打印石英玻璃的研究。源于从微光学器件到用于化学合成和生物分析的微流体系统对玻璃的尺寸、几何形状、表面粗糙度和机械强度要求的发展,传统的加工方法受到挑战。来自美国加州大学伯克利分校、劳伦斯利弗莫尔国家实验室以及德国弗莱堡大学的研究人员,研究了石英玻璃的微尺度计算轴向光刻3D打印技术,也即通常被称之为的体积3D打印。

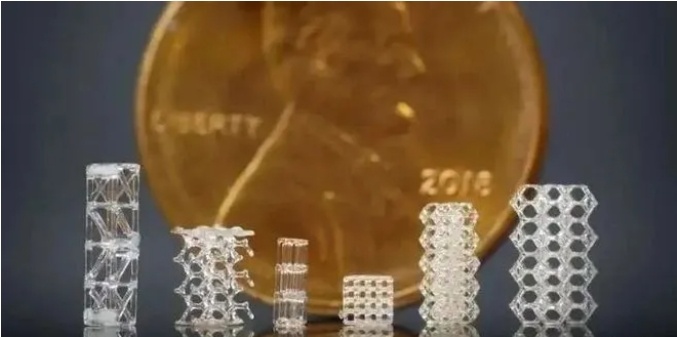

基于全息曝光、正交叠加、层析照相以及后烧结,研究人员制造了内径150μm的三维微流体、表面粗糙度仅6nm的复杂形状微光学元件,以及最小特征尺寸为50μm的复杂高强度桁架和晶格结构。作为一种高速、无层纹数字光制造工艺,轴向光刻3D打印可加工具有高固含量和高几何自由度的纳米复合材料,从而为新的设备制造提供空间。

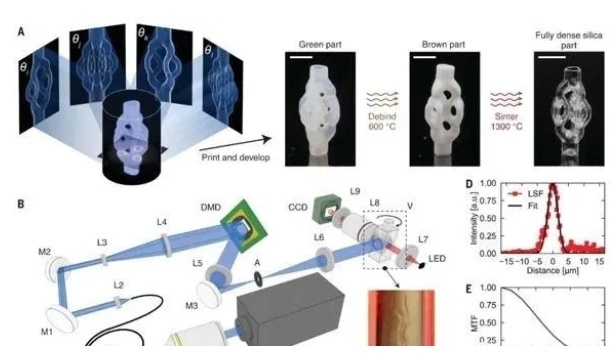

轴向光刻3D打印石英玻璃的原理

计算轴向光刻的断层摄影技术通过时间复用曝光迭代优化光投影的方位角叠加来聚合3D结构,能够处理玻璃纳米复合材料。在打印过程中,前体材料和制造物体之间不会发生相对运动,因此可以轻松使用高粘度和触变性的纳米复合材料前体。该工艺的无层纹制造特点可实现光滑的表面和复杂的几何形状。因为在打印过程中制造的物体被前体材料包围,不需要牺牲固体支撑结构。这些属性对于3D打印微光学和微流体器件来说是理想的。

图片采用轴向光刻3D打印技术制造的微型玻璃结构

该研究中,使用的高透明度光固化微立体光刻纳米复合材料由液体单体光固化粘结剂基质和35vol%的固体无定形SiO2纳米颗粒组成。粘结剂通过自由基聚合,并将纳米颗粒支撑固定在打印结构中。对于打印获得的石英玻璃生坯需要进行脱脂和烧结。脱脂处理烧掉了聚合物粘结剂基体,产生了多孔的SiO2。在烧结过程中,纳米颗粒熔合在一起,形成致密的透明玻璃部分,并产生26%的各向同性线性收缩。

消费电子和生物医学成像领域对更紧凑、更轻便和高质量相机的需求推动了先进毫米级光学系统的发展。轴向光刻3D打印为特定应用设计的自由形式折射微透镜消除了其他3D打印工艺的层纹影响,而且该研究所制造的熔融石英玻璃具有出色的几何自由度、低表面粗糙度以及高断裂强度和光学透明度,将推动该领域相关器件的发展。

体积3D打印通过多光束在透明树脂液体中快速创建零件。相比传统的DLP和SLA技术,多光束3D打印可以达到更高的吞吐量(>105mm3/h),同时可以打印更加粘稠的材料。区别于传统的Z轴层叠3D打印,体积3D打印基于断层摄影曝光的技术在制造生物器官方面也具有相当大的优势。综合近年来的研究,无一不是前沿、突破性的发展,相信该技术在未来将创造更多的可能。

(中国粉体网编辑整理/初末)

注:图片非商业用途,存在侵权告知删除!