中国粉体网讯 缓释制剂系指用药后能在较长时间内持续释放药物以达到长效作用的制剂。其与相应的普通制剂比较,给药频率比普通制剂减少一半或给药频率比普通制剂有所减少,且能显著增加患者的顺应性的制剂。缓释制剂有以下优点:a对半衰期短的或需要频繁给药的药物,可以减少服药次数;b血药浓度“峰谷”波动小,血浓平稳,可避免超过治疗血药浓度范围的毒副作用,又能保持在有效浓度范围(治疗窗)之内以维持疗效;c可较少用药的总剂量,因此可用最小剂量达到最大药效。本文将着重介绍缓释微丸包衣工序需研究的重要参数。

缓释包衣需要用到流化床,流化床由进风处理单元,主机单元,出风处理单元,喷雾单元,出料单元,进料单元,气动执行系统,电气控制及操作系统等八部分组成。

流化床工作原理:流化床由进风系统,加热柜,底部进风室,顶喷制粒物料曹,喷雾扩散室,底喷包衣物料槽,速度调节扩散室,带过滤器的除尘室,高压风机等部件组成。自下而上的进风气流穿过物料槽底部筛网推物料向上运动,只要空气流动的能量大于物料粒子受到的重力,使底部的物料形成涡流状移动。在气流的推动下,进入扩散(喷雾)室。由于扩散室的空间比物料槽的空间要大,这样扩散室内的空气流速就比物料槽要低。因此在扩散室内物料粒子速度降低。当物料粒子的重力克服了进风气流自下而上的推力,物料粒子就下落,回到料槽的边缘区。在整个生产过程中,物料在料槽及扩散室内上下来回运动,形成了不规则的循环流化态。同时由于料槽有一定的角度,保证物料在料槽内的移动状态很强烈,使粒子在床体内处于一个升降速度过程,也称为流化态。

包衣是指对十分精细均匀的颗粒进行包复数层浆膜,不希望有团聚现象出现,在包衣过程是严格受到控制的。在标准流化床里的底喷装置是用乌斯特高速包衣单元,代替了顶喷物料槽和扩散(喷雾)室,它包括下列部件,带d底喷雾化器的锥形物料槽及推车,圆锥形扩散室。通过底喷物料槽,物料槽底板及内部分隔导流筒的适当设计可帮助实现理想的产品运动效果(有序的流化效果),即气流通过特殊的气流分布板,进入物料槽,在内部分隔导流筒的作用下稳定的控制颗粒进入内部分隔导流筒包衣区,使其成个体分散状态,消除颗粒间的粘滞,内部分隔导流筒到气流分布板的间距可调节。在高速包衣过程中,雾化器位于流化层中,并以同一方向喷液雾化,产品紧贴雾化器或以更近的距离通过雾化器。这样喷液速度不是由空气的干燥能力控制。而是由包覆材料的性质(黏性)和紧邻雾化器周围的雾化区域控制的。所以,第一关键就是这个区域,雾化用空气和流化态空气之间的速度梯度在雾化器附近形成负压区,内部分隔导流筒外颗粒状物料会被吸引到这个区域的中心,并进入液体喷雾中正在形成雾化的最湿的区域中。要控制可能出现的严重粘结问题,喷液速度必须降低,这使得干燥能力得不到充分应用。而乌斯特的设计可使颗粒只接触完全雾化的区域。这样剩余的过量干燥能力就可被利用上,喷液速度可以大幅上升,由于颗粒不靠近喷流形态的最湿部分,粘结因此得以大幅降低甚至消除。

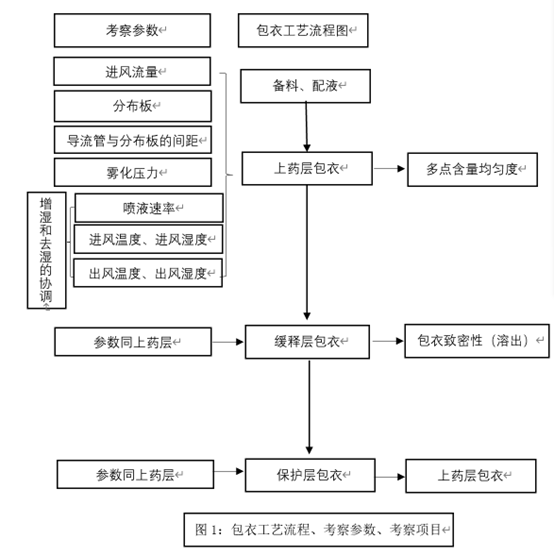

某缓释微丸A工序为上药层、缓释层、保护层。

包衣微丸工艺流程图、需要考察的参数及考察项目见下图。

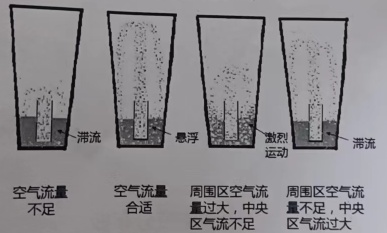

进风流量

流动空气是颗粒循环流动的动力;分布板将气流分成两股:中央区气流速约2-10米/秒,周围区约0.2-1米/秒,高速气流形成负压,使悬浮态颗粒流向导流管下方;高速气流推动颗粒经导流管上冲;冲顶颗粒转向气压较低的周围,再借自身重力下落。进风流量影响流化状态,从而影响包衣均匀性(即含量均匀度);

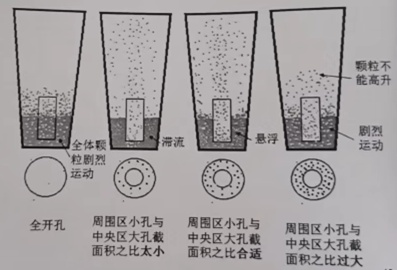

进风流量及其分布对流化状态的影响见下图2.

图2:进风流量及其分布对流化状态的影响

分布板

当投料量大、颗粒粒径和比重较大时,或者周围区颗粒流动不畅时,选用周围区开孔较大的分布板,反之则选用较小的分布板。分布板影响流化状态,从而影响包衣均匀性(即含量均匀度);

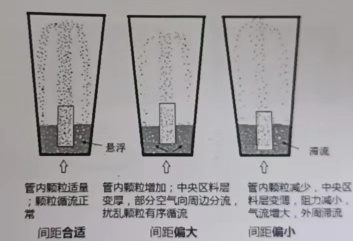

分布板对流化状态的影响见下图3.

图3:分布板对流化状态的影响

导流管与分布板的间距

间距控制进入导流管颗粒流量,间距过小,管内颗粒稀疏,反之过密,疏密合适,使颗粒能充分有效地接受雾滴。且间距也会影响流化状态,从而影响包衣均匀性(即含量均匀度);

对流化状态的影响见下图4.

图4:导流管与分布板间距对流化状态的影响

雾化空气压力和体积

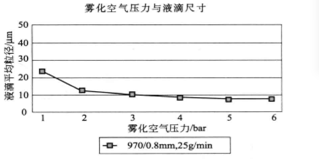

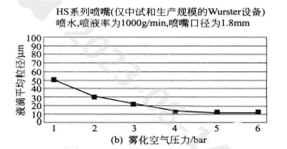

对于小颗粒的包衣,雾化空气压力可略微升高,使形成小液滴以避免聚集。对于亲水性材料,喷液率大约控制在0-100g/min,下图5显示的是液滴平均粒径与雾化空气压力之间的关系,以25g/min的喷液率喷水,在1-2bar范围内,液滴随着压力增加而减小,而在大于2bar-6bar范围内增加压力不会影响液滴大小,部分原因是25g/min的喷液率正好在喷嘴的雾化能力范围内。

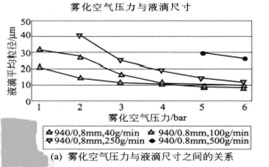

从下图6-1可以看出,液滴随喷液率的加快而变大(在常用的雾化空气压力下)。当喷液率低于250g/min的情况下,就需要升高雾化空气压力、体积或流速,使液滴粒径小于20um。然而,500g/min喷液率的数据表明,即便在最高的实际雾化空气压力下(6bar),也不可能产生20um的液滴(喷水)。在较大容量的设备中,有一个需要考虑的重要因素,即必须要有较强的干燥能力,而限速因素是喷嘴不能以工艺空气消除由此产生的水蒸汽的速率来雾化液体(理想的液滴大小),增大干燥能力的唯一可能性是扩大喷嘴的口径(在同样压力下使用更多的压缩空气)。

即便是在非常高的雾化空气压力下,940系列的喷嘴以500g/min的喷液率也不能产生小于20um的液滴。即使该工艺有很强的干燥能力,依然受液滴大小所限制(如细颗粒包衣),如果升级到HS喷嘴,它能在同一雾化空气压力下使用更为大量的压缩空气(约为940系列喷嘴体积的3倍),将大幅度地提高干燥能力。图6-2描绘的液滴与940系列喷嘴(以250g/min的喷液率)曲线相似,不同的是HS的喷液率为1000g/min,为940系列的4倍。这使HS喷嘴可以在较低的雾化空气流量和压力下运转,从而限制了由高动能产生的摩擦效应。

图5:schlick 970系列喷嘴(喷水)雾化空气压力与液滴尺寸之间的关系

图6-1:雾化空气压力与液滴尺寸之间的关系

图6-2:雾化空气压力与液滴尺寸之间的关系

增湿和去湿的协调

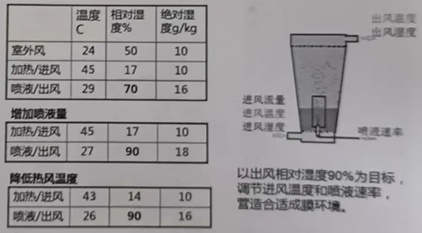

喷液太快,颗粒表面过湿,相互粘连,喷液太慢,颗粒表面过干,影响成膜质量及包衣致密性;进风空气过干,颗粒运动,相互摩擦,当床内相对湿度小于45-50%,静电积累,影响颗粒运动,使包衣均匀性变差,进风太干燥还会严重影响包衣致密性。因此喷液流量与空气温湿度相互协调是形成致密包衣的必要条件。喷液速率的调节:操作时,从小流量开始,逐步增加速率,取样观察颗粒是否有粘连。当进风空气过干,引起静电时:可以降低进风温度,增加床内相对湿度以消除静电,也可使进风预增湿来消除静电。下图7是以出风相对湿度90%为目标,调节进风温度和喷液速率,营造合适成膜环境。

图7协调进风温度和喷液流量营造合适成膜环境

缓释微丸包衣,通过合理控制这些关键的包衣参数,即可得到的是完美的外观、可控的质量(较好的包衣均匀性、较好的包衣致密性)以及高的包衣效率。

(中国粉体网编辑整理/青黎)

注:图片非商业用途,存在侵权告知删除