透明氧化铝陶瓷最早是由美国Coble博士发明的,具有良好的耐热性、耐腐蚀性能以及力学性能。透明氧化铝陶瓷是第一个实现透明化的先进陶瓷材料,并得到了广泛的应用。

影响氧化铝陶瓷透明性的因素

(1)气孔率

对透明陶瓷透光性能影响最大的因素是气孔率。透明陶瓷的制备过程实质上就是在烧结过程中完全排除显微气孔的致密化过程。气孔尺寸、数量、种类都会对陶瓷材料的透明性产生显著影响。

(2)晶界结构

透明和不透明陶瓷的晶界结构是不同的。透明材料的晶界干净清晰,陶瓷材料的物相组成中通常包含着两相或更多相,这种多相结构会导致光在相界表面上发生散射。当入射光进入晶粒时,会与晶界相遇,产生折射和反射。如果晶界与晶粒的折射率相同时,就不会发生折射和反射。如果晶界与晶粒之间折射率存在一定的差距,就会影响透过率。

(3)陶瓷的晶粒尺寸

透明陶瓷的透光率取决于陶瓷多晶体的晶粒尺寸,当入射光波长等于晶粒直径时,光的散射效应最大,透光率最低,故为提高透明陶瓷的透光率,应将陶瓷的晶粒粒径控制在入射光的波长范围之外。

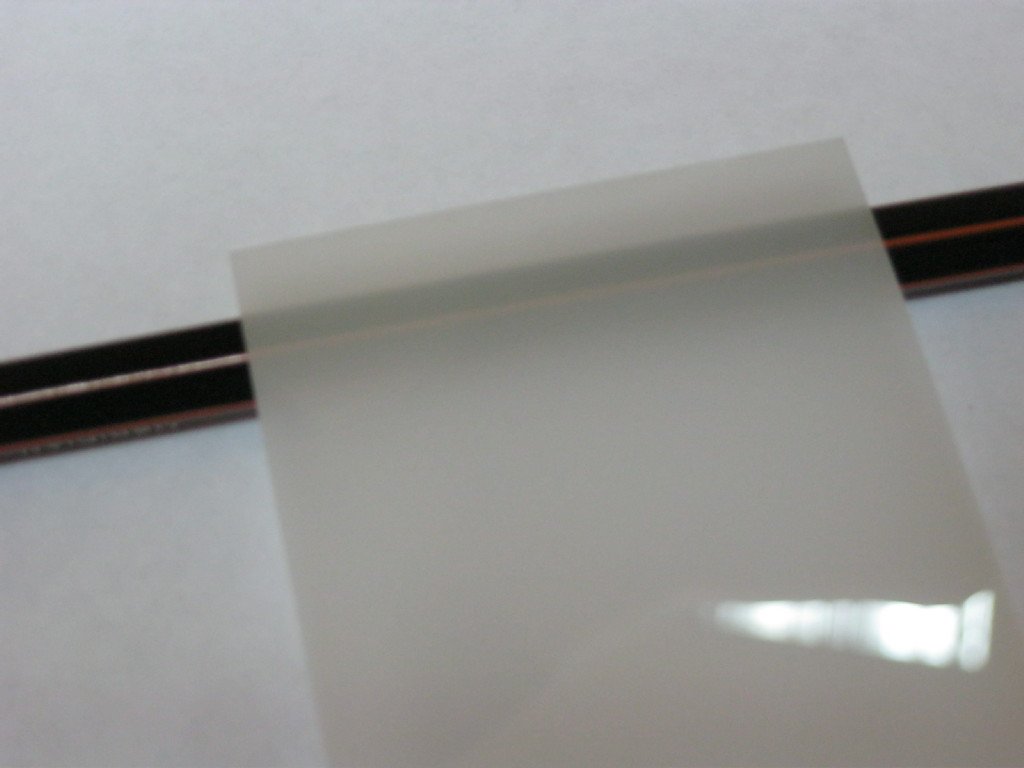

(4)表面加工光洁度

透明陶瓷的透光率还受表面光洁度的制约。烧结后未经处理的陶瓷表面具有较高的粗糙度,光线入射到这种面上会发生漫反射。陶瓷的粗糙度越大,其透明度就越低。对陶瓷表面进行研磨和抛光处理会大大提高透光率。

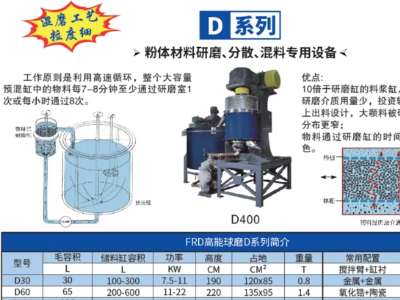

透明氧化铝粉体的制备

与普通氧化铝陶瓷相比,透明氧化铝陶瓷对氧化铝粉体要求极高。

采用的Al2O3粉纯度需在99.99%以上并且为α相,粉末的细度一般控制在0.3μm以下。这是因为原料中杂质容易生成异相,形成光的散射中心,减弱投射光在入射方向上的强度,降低制品的透明度。粉体除具有高的纯度和小的粒度外,同时颗粒应高度分散,以保障高的烧结活性。

氧化铝粉体的制备可分为三种方法,即固相法、液相法和气相法。固相法存在氧化铝纯度不佳、粒径分布难以控制、煅烧温度过高等缺点,因此固相法不适合制备透明氧化铝陶瓷粉体;气相法的优点是氧化铝纯度高,颗粒较细小等,此种方法设备比较昂贵、操作复杂、生产效率较低,因此气相法不适合大规模工业生产。

液相法工艺较为简单,制备出的粉体纯度较高、颗粒尺寸较小,因此液相法是目前实验室和工业上制备透明氧化铝陶瓷陶瓷粉体的主要制备方法。

透明氧化铝陶瓷的烧结

(1)烧结助剂及作用

为了使Al2O3陶瓷体烧结成没有气孔的完全致密体,必须在Al2O3粉中加入微量的烧结助剂,通常加入MgO,还可采用Y2O3、La2O3、ZrO2、ThO2等,也可将这些氧化物与MgO混合使用。与MgO相比,Y2O3、La2O3、ZrO2、ThO2等添加剂具有较宽的浓度范围,在此浓度范围内,最大透光率仍能保持不变。

(2)烧结方法

气氛和真空烧结

氧化铝在空气中烧结常有1%~3%的剩余气孔,这些气孔的产生主要是由于在烧结后期气孔被封闭在氧化铝陶瓷中,气孔的进一步收缩需要借助晶界扩散到表面;空气中的氮气在烧结温度下不溶于氧化铝晶粒,因此只有当内部压力与表面收缩能量平衡时,气孔才收缩。透明氧化铝陶瓷在氢气气氛下烧结可有效排除剩余气孔。

常压烧结与热等静压(HIP)相结合

将纳米级氧化铝粉末通过常压烧结与热等静压相结合可制备出微米或亚微米级细晶透明氧化铝陶瓷,且剩余气孔很少,晶界洁净,直线透光率高。由于晶粒很小,机械性能也显著提高,甚至接近氧化铝单晶材料。

放电等离子烧结(SPS)

Michae等采用SPS烧结制备了透明氧化铝陶瓷,并研究了SPS过程中添加剂种类及含量对Al2O3透光性的影响。

微波快速烧结

微波烧结是利用材料在微波电磁场中的介电损耗使陶瓷及其复合材料整体加热至烧结温度而实现致密化的快速烧结技术。微波烧结速度快、时间短,从而避免了烧结过程中陶瓷晶粒的异常长大,最终可获得高强度和高致密度的透明陶瓷。

透明氧化铝陶瓷的良好性能使其在高照明、光源材料、航空航天、军工等方面都有所应用,尤其被广泛的应用在高压钠灯和卤灯管中。

参考资料:

谢志鹏.透明氧化铝陶瓷成型与烧结工艺的基础研究

谢志鹏、刘伟等.透明氧化铝陶瓷制备的研究进展

王惠君.透明氧化铝陶瓷的制备及光学、微波介电性能研究