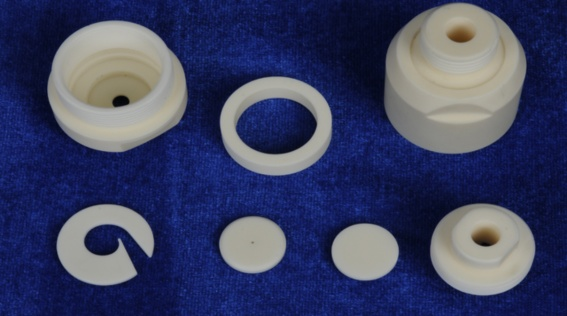

中国粉体网讯 作为先进陶瓷材料家族中最为古老的一个成员,Al2O3陶瓷具有其他陶瓷材料不可比拟的优异性能,如低成本、高强高硬、耐高温、耐磨损、耐腐蚀等,在国防工业、航空航天以及生物医疗等领域得到了广泛的应用。

然而,与众多单体陶瓷材料类似,Al2O3陶瓷晶体结构中原子排列的特征决定了其无法具有类似于金属材料的塑性变形能力,因此在断裂过程中除了通过产生新的断裂面来增加表面能之外,几乎没有其他消耗断裂能的方式,这导致了Al2O3陶瓷的一个致命弱点——脆性。

Al2O3陶瓷的脆性本质是难以改变的,但可以采取一些途径予以改善。经过多年发展,形成了以引入增韧相材料为主的提升Al2O3陶瓷韧性的方法。

颗粒增韧

颗粒增韧是提高陶瓷材料韧性的简单方法。对Al2O3陶瓷而言,颗粒增韧相材料主要是高延性的金属颗粒或高弹性模量的非金属颗粒。

作为增韧相,金属颗粒主要是通过颗粒拔出、塑性变形等增韧机制促使Al2O3基体裂纹偏转。此外,金属颗粒可以一定程度上抑制Al2O3晶粒生长,进而改善Al2O3陶瓷的烧结特性。常见的金属颗粒主要有Al、Ni、Ti、Cu和Fe等。

然而,由于金属颗粒的弹性模量一般低于Al2O3陶瓷,因此金属颗粒增韧Al2O3复合材料具有相对偏低的硬度和强度。作为增韧相,高弹性模量的非金属颗粒能够提高Al2O3陶瓷的韧性,其增韧机制主要有颗粒拔出、钉扎和裂纹偏转、桥联等。常见的非金属颗粒主要有SiC、Si3N4、TiC等。

来源:浙江蔚蓝航盾精密陶瓷科技有限公司

相变增韧

纯ZrO2在1000℃附近有固相转变:正方相(t)→单斜相(m),属于马氏体转变,将产生约3%~5%的体积膨胀。当裂纹扩展进入含有t-ZrO2晶粒的区域时,在裂纹尖端应力场的作用下,在裂纹尖端形成过程区,即过程区内的t-ZrO2将发生t→m相变,因而除产生新的断裂表面而吸收能量外,还因相变时的体积效应(膨胀)而吸收能量。同时由于过程区内t→m相变粒子的体积膨胀而对裂纹产生压应力,阻碍裂纹扩展。具体体现在裂纹尖端应力强度因子降低,即应力诱发的这种组织转变消耗了外加应力,降低了裂纹尖端应力强度因子。相对而言,即是提高了材料的裂纹尖端临界应力强度因子--断裂韧性。

ZTA陶瓷,来源:法国Nanoe

将ZrO2的t→m相变韧化作用及由于t→m相变而派生出来的显微裂纹韧化与残余应力韧化作用引入Al2O3基体(即ZTA陶瓷),可使韧性得到显著提高。

纤维、晶须增韧

用纤维(或晶须)以一定的方式加入到陶瓷的基体中去,一方面可以使高强度的纤维(晶须)来分担外加的负荷,另一方面可以利用纤维(或晶须)与陶瓷基体的弱的界面结合来造就对外来能量的吸收系统,从而达到改善陶瓷材料脆性的目的。

碳纳米管与石墨烯自发现以来,一直是国际上众多科学家关注和研究的前沿性课题,目前已有研究人员将其引入氧化铝陶瓷中,发现其可以起到增韧氧化铝陶瓷的作用。

复合增韧

随着对Al2O3陶瓷增韧的研究深入,为充分利用不同增韧方法的优点,弥补各自的不足,形成了多元协同增韧方法,即通过两种及以上的一元增韧方法协同作用进一步提高增韧效果的方法。多元协同增韧方法已受到研究人员的广泛关注,常见的多元协同增韧方法有:颗粒/晶须、颗粒/相变、相变/晶须、石墨烯(碳纳米管)/颗粒(或相变、晶须)等。

例如,将ZrO2相变增韧和晶须增韧这两种增韧同时应用到Al2O3陶瓷中,产生十分明显的增韧效果。

纳米技术增韧

1987年德国的Karch等人首次报道了所研制的纳米陶瓷具有高韧性与低温超塑性行为,其研究结果第一次向世界展示了纳米陶瓷潜在的优异性能,为解决长期困扰人们的陶瓷的脆性问题提供了一条新的思路。

在1990年,科学家Cahn指出:“纳米陶瓷是解决陶瓷脆性的战略途径”。

一方面,纳米陶瓷由于晶粒的细化,晶界数量会大大增加,同时纳米陶瓷的气孔和缺陷尺寸减小到一定尺寸就不会影响到材料的宏观强度,结果可使材料的强度、韧性大大增加。另一方面,在陶瓷基体中引入纳米分散相并进行复合,不仅可大幅度提高其强度和韧性,明显改善其耐高温性能,而且也能提高材料的硬度、弹性模量和抗高温蠕变等性能。因此,氧化铝陶瓷纳米化及纳米复合目前已成为改善其断裂韧性的最重要途径之一。

自增韧

通过引入添加剂或晶种来诱导等轴状Al2O3晶粒异向生长成为如板状、棒状、长柱状形貌的晶粒来形成自增韧Al2O3陶瓷得到了广泛的研究。其增韧机制是类似于晶须对材料的裂纹桥联增韧、裂纹偏转和晶粒拔出效应,其中桥联增韧是主要增韧机制。

参考来源:

[1]张月林等.氧化铝陶瓷增韧的研究进展

[2]路学成等.氧化铝陶瓷增韧技术及机理

[3]张敬强.氧化铝陶瓷增韧的研究现状

[4]黄勇等.氧化铝陶瓷增韧研究进展

(中国粉体网/山川)

注:图片非商业用途,存在侵权告知删除