中国粉体网讯 前段时间,某企业在自家公众号发布一篇关于“碳化硅”的文章,引起了关注。该企业在文章中写道,重结晶碳化硅(R-SiC)是在2000℃以上高温形成的、硬度仅次于金刚石的高性能材料……碳化硅市场规模达万亿美元,主要应用于汽车环保、废水处理、半导体芯片、新能源汽车、光伏、5G通讯设施等领域。公司还表示,该技术突破及扩产,不仅有利于在车用领域扩大市场份额,而且有利于公司将此技术向半导体、新能源汽车、5G通讯等领域延伸......

来源:Pexels

该企业发布此利好消息导致股价异动,引发了市场质疑。“重结晶碳化硅与碳化硅不一样。”“不排除误导投资者,让投资者把重结晶碳化硅当成碳化硅。”部分市场人士质疑说。同时他们还强调,重结晶碳化硅技术对微电子级碳化硅研发,没有什么实质的价值和帮助。

该事件也引起交易所关注,深交所对该企业下发了关注函。在关注函中,深交所要求该企业说明“有利于公司将此技术向半导体、新能源汽车、5G通讯等领域延伸”的方式、方法及可行性。”等一系列问题。

“重结晶碳化硅与碳化硅不一样”?

一方面,上述该企业对碳化硅表述确实有些不清晰。另一方面,关于市场人士“重结晶碳化硅与碳化硅不一样”的说法,小编认为也有些不妥,该说法表面看来显然是将碳化硅与碳化硅半导体两个概念划上了等号,质疑者的意思应该是“重结晶碳化硅与碳化硅半导体不一样”。

那么,碳化硅到底是什么?重结晶碳化硅与碳化硅半导体究竟有何不同?其实,除了粉体,碳化硅材料主要可以分为2大类:单晶和陶瓷。

单晶方面

在碳化硅半导体产业链中,主要有“碳化硅高纯粉料→衬底→外延片→功率器件→模块封装→终端应用”等环节。

4H导电型SiC单晶衬底(来源:天岳先进)

衬底是半导体的支撑材料、导电材料和外延生长基片。生产碳化硅衬底的关键步骤是单晶的生长,也就是说碳化硅以单晶形式的存在是碳化硅半导体材料应用的主要技术难点,是产业链中技术密集型和资金密集型的环节。

目前生长SiC单晶的方法主要有物理气相传输法(PVT法)、高温化学气相沉积法、液相法等。其中物理气相传输法是发展最成熟的,其具体生长过程为处于高温处的SiC原料升华分解成气相物质(主要组分为Si,Si2C,SiC2),这些气相物质输运到温度较低的籽晶处,结晶生成SiC单晶。目前,商品化SiC单晶都是采用PVT法生长的。

PVT法生长SiC晶体生长原理示意图

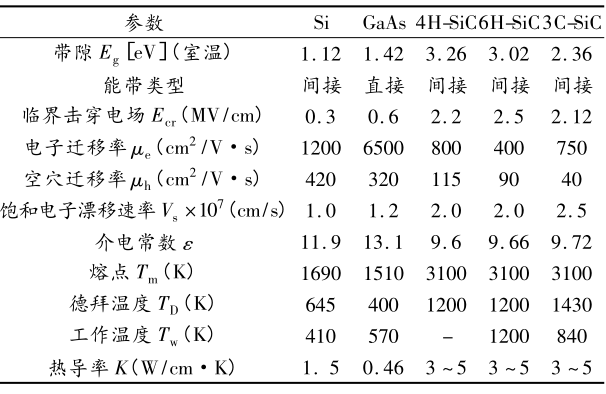

相比于第一代和第二代半导体材料,SiC半导体具有一系列优良的物理化学特性,除了禁带宽度,还具有高击穿电场、高饱和电子速度、高热导率、高电子密度和高迁移率等特点。其临界击穿电场是Si的10倍,GaAs的5倍,这提高了SiC基器件的耐压容量、工作频率和电流密度,降低了器件的导通损耗。加上比Cu还高的热导率,器件使用时无需额外散热装置,减小了整机体积。

室温下几种半导体材料的特性对比

此外,SiC器件具有极低的导通损耗,而且在超高频率时,可以维持很好的电气性能。例如从基于Si器件的三电平方案改为基于SiC的两电平方案,效率可以从96%提高到97.6%,功耗降低可达40%。因此SiC器件在低功耗、小型化和高频的应用场景中具有极大的优势。

陶瓷方面

碳化硅陶瓷生产过程包括粉体制备、成型、烧结等与单晶制备有较大差异的几大环节。而根据烧结工艺的不同,碳化硅陶瓷又分为无压烧结碳化硅陶瓷、反应烧结碳化硅陶瓷、重结晶碳化硅陶瓷。

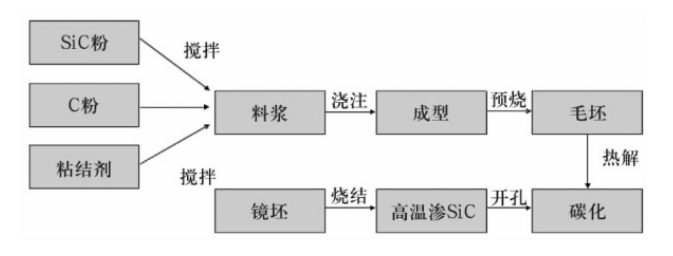

反应烧结碳化硅工艺过程是将碳源和碳化硅粉混合,通过注浆成型、干压或冷等静压成型制备出坯体,然后进行渗硅反应,即在真空或惰性气氛下将坯体加热至1500℃以上,固态硅熔融成液态硅,通过毛细管作用渗入含气孔的坯体。液态硅或硅蒸气与坯体中C之间发生化学反应,原位生成的β-SiC与坯体中原有SiC颗粒结合,形成反应烧结碳化硅陶瓷材料。

碳化硅坯体反应烧结工艺流程图

反应烧结碳化硅的优势是烧结温度低、生产成本低、材料致密化程度较高,特别是反应烧结过程中几乎不产生体积收缩,特别适合大尺寸复杂形状结构件的制备,高温窑具材料、辐射管、热交换器、脱硫喷嘴等均是反应烧结碳化硅陶瓷的典型应用。

反应烧结碳化硅横梁,来源:华美新材料

无压烧结碳化硅在不施加外部压力的情况下,即通常在1.01×105Pa压力和惰性气氛条件下,通过添加合适的烧结助剂,在2000~2150℃间,可对不同形状和尺寸的样品进行致密化烧结。无压烧结碳化硅陶瓷技术已趋于成熟,工业上应用广泛的耐磨损耐腐蚀的密封环、滑动轴承等主要为无压烧结碳化硅。

重结晶碳化硅是不同粒径的SiC颗粒以一定比例级配后成型为素坯,素坯中细颗粒可均匀分布于粗颗粒之间的孔隙中,然后在2100℃以上的高温及一定流量的保护气氛下,SiC细颗粒逐渐蒸发后在粗颗粒接触点处凝聚淀析,直到细颗粒完全消失。这种蒸发-凝聚机理作用的结果,使得在颗粒的颈部形成新的晶界,从而造成细颗粒被迁移,形成大颗粒之间的连桥结构及具有一定气孔率的烧结体。重结晶碳化硅不含任何金属相和玻璃液相,同时具有较高孔隙率(10%~20%),从而具有优异耐高温性能和抗热震性,加之其良好高温导热性,因此是高温窑具、热交换器或燃烧喷嘴的理想候选材料。

综上,重结晶碳化硅是碳化硅陶瓷的一种,碳化硅半导体是一种以单晶形式存在的半导体材料,两者在制备工艺、设备、应用方面有较大差异,但都需要以碳化硅粉体材料制得,并且两者在高温过程中都有由固化到气化再到固化的过程,但过程中的反应控制难度差距较大。

碳化硅陶瓷已成为高精尖领域的关键材料

虽然碳化硅作为陶瓷材料受到的关注度远不如其作为半导体材料,但其仍是一种应用极广的陶瓷材料,甚至已经成为航空航天、光刻机在内的半导体设备等高精尖领域必不可少材料。

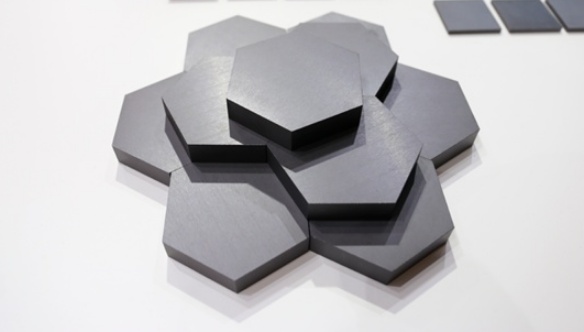

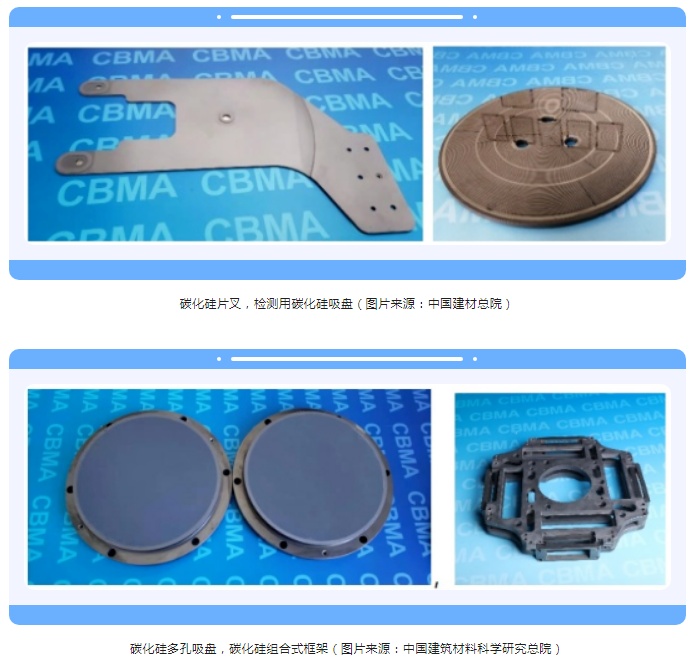

在高端光刻机中,涉及高效率、高精度、高稳定性的运动控制技术和驱动技术,对结构件的精度和结构材料的性能提出了极高的要求。碳化硅陶瓷具有极高的弹性模量、导热系数和较低的热膨胀系数,不易产生弯曲应力变形和热应变,并且具有极佳的可抛光性,可以通过机械加工至优良的镜面,因此采用碳化硅陶瓷作为光刻机用精密结构件材料具有极大的优势。在光刻机中碳化硅陶瓷主要用于制造E-chuck、Vacumm-chuck、Block、磁钢骨架水冷板、反射镜、导轨等部件。

在刻蚀设备中,等离子体通过物理作用和化学反应会对设备器件表面造成严重腐蚀,一方面缩短部件的使用寿命,降低设备的使用性能,另一方面腐蚀过程中产生的反应产物会出现挥发和脱落的现象,在工艺腔内产生杂质颗粒,影响腔室的洁净度。因此,刻蚀机腔体和腔体部件材料的耐等离子体刻蚀性能变得至关重要。

聚焦环,来源:Kallex

在刻蚀设备中,碳化硅被用于刻蚀机腔体和腔体部件、聚焦环、刻蚀环等关键部件。

参考来源:

[1]李辰冉等.国内外碳化硅陶瓷材料研究与应用进展

[2]刘春俊.SiC单晶生长技术研究现状

[3]上海证券报、中国粉体网

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除