中国粉体网讯 碳化硅单晶的加工过程主要分为切片、薄化和研磨、抛光。作为碳化硅单晶加工过程的第一道工序,切片的性能决定了后续薄化、抛光的加工水平。切片加工易在晶片表面和亚表面产生裂纹,增加晶片的破片率和制造成本,因此控制晶片表层裂纹损伤,对推动碳化硅器件制造技术的发展具有重要意义。

切片技术发展现状及趋势

传统的锯切工具如内圆锯片、金刚石带锯,转弯半径受限,切缝较宽,出片率较低,不适用于碳化硅晶体切割。目前报道的碳化硅切片加工技术主要包括固结、游离磨料切片、激光切割、冷分离和电火花切片,其中往复式金刚石固结磨料多线切割是最常应用于加工碳化硅单晶的方法。

不同切割工艺的性能对比

固结金刚石线锯切割技术是将高硬度、高耐磨性的金刚石磨粒通过电镀、树脂粘接、钎焊或机械镶嵌等方法固结在切割线上,通过金刚线的高速运动完成对碳化硅晶体的切割。锯切区域磨粒分布均匀,具有效率高、污染小等优势。

日本学者研究认为,以镀镍金刚石为磨料采用电镀制成的锯丝具有较高的耐磨性与耐热性,可以优先作为切割碳化硅晶圆的切割工具。通过电镀的方法将金刚石磨粒固定在金刚石线上,随着锯丝的运动,磨粒直接与工件表面产生切割作用。根据金刚石线运动方式的不同,可以分为单向式、往复式和环形式三种。相较而言,往复式和环形式固结金刚石磨粒线锯切割比单向式有更长的有效长度和更高的线锯单位长度重复利用率,切割效率更高,目前广泛应用在硬脆材料切割领域,成为碳化硅晶圆切割的主流工艺。但这种技术是否适用于生产超薄大尺寸的碳化硅单晶片还有待观察。

电镀金刚石线锯扫描电子显微图

游离磨料线锯切割加工是切割线、切削液中的磨料与工件三者相互作用的复杂过程,其切割机理是利用线锯的快速运动将切削液中的磨料颗粒带入锯缝,从而使磨料颗粒达到“滚动-压痕”机制以去除材料。其中,游离磨料多线切割的切割线多使用表面镀Cu的不锈钢丝。砂浆主要是由碳化硅或金刚石和矿物油或水按一定比例混合而成。

游离磨料线锯切割相比于传统的切割方式,克服了一次只能切割一片的缺点,可以加工较薄的晶圆(切片厚度<0.3mm),而且切割的产率高、材料损耗小,目前已经用于单晶和多晶碳化硅片的加工。但是这种切割方法也有很多缺点,例如:切割速度低、切割表面的精度低、砂浆液难回收并且会对环境造成污染;另外在加工过程中游离的磨粒对钢线也具有磨削作用,这不仅会导致切割出来的碳化硅晶片厚度不均匀,而且会降低线锯的使用寿命。

国内有研究人员指出,目前普遍用于碳化硅晶体切片的多线切割技术是导致碳化硅加工损失的主要因素。与切割线直径相近的碳化硅材料会被磨削成碎屑(150μm~250μm),称为锯口损失;此外,切割线的行走过程还会造成20μm~50μm范围内的粗糙起伏与表面/亚表面结构损伤,必须通过后续磨抛工艺去除,总材料损耗量占原材料的30%~50%。

多线切割对晶体的损伤示意图

激光切割技术是通过激光处理在内部形成改性层从碳化硅晶体上剥离出晶片,有研究人员认为若用激光技术代替传统的多线切割技术,可大幅减少晶体加工损耗,使晶圆成本降低30%。如将每3个碳化硅晶锭的衬底产量从183片提升至264片,可降低33%的制造成本,并减少材料表面的损伤。

据中国电子科技集团公司第二研究所的工程师透露,目前仅有日本Disco公司与德国Siltectra公司掌握了该项技术,国内也有部分单位对半导体晶圆激光精密开槽、隐切等技术有所研究。日本Disco公司研发了激光诱导晶体内部非晶态转化的KABRA技术,并通过机械法实现了晶片剥离。德国Siltectra公司提出了COLDSPLIT技术,采用高数值孔径激光光学系统使晶体内部产生微裂纹,而后通过聚合物冷却将晶圆与剩余的晶锭分开。

上述的激光隐形切割技术,是通过将光束整形过的脉冲激光的单个脉冲透过材料表面在材料内部聚焦,在焦点区域能量密度较高,形成多光子吸收,使得材料内形成改质层。在改质层位置材料的分子键被破坏,当垂直于带状的改质层施加压力时,晶圆沿着裂纹轨迹很容易被分割。

激光隐形切割技术的提出解决了切割过程中碎片、污染物和晶圆上不必要的热损伤问题,而且隐形切割被认为是零线宽切割,比普通激光切割更快速、稳定及可靠。隐形切割技术给大规模制备薄的碳化硅晶圆片提供了解决思路,未来有望发展成为硬脆性材料切割的主流技术。

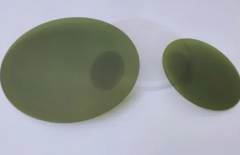

冷分离技术具有材料利用率高,节能环保的优点。激光在晶锭内部形成角质层点平面,其上表面涂覆特制的分离材料并冷冻,遇冷收缩可分离晶圆薄片。

电火花线切割是以移动的细线状金属丝作为工作电极,并在金属丝及工件间接通脉冲电流,利用两级间脉冲放电的电蚀作用对工件进行切割加工。但是由于电火花加工的碳化硅晶片的切缝宽,故存在表面烧伤层厚度大等缺点,此方法并不适用于加工高质量的碳化硅材料。

切片质量的主要影响因素与优化措施

表层裂纹损伤与切片质量密切相关。4H-SiC切片加工可能产生表层裂纹损伤,主要分为亚表面侧向裂纹损伤和中位裂纹损伤。该裂纹损伤在增加后续加工成本的同时,容易进一步扩展导致晶片断裂。锯切工艺参数、固结磨粒尺寸、工件进给运动,锯丝速度控制不当都可能导致切片出现表层裂纹损伤。

锯切4H-SiC晶片表层裂纹损伤

在碳化硅衬底材料上进行外延生长、器件制造工艺及器件工作性能都与晶体取向相关。为了避免方向敏感性导致切片加工时晶片产生脆性裂纹,在碳化硅晶锭切片前,需要进行晶体定向检测。

碳化硅晶锭一般生长在SiC{0001}面上,沿平行于晶锭生长方向的SiC晶面进行切割,可有效降低切片表面贯穿螺型位错密度,提高切片质量。

切片过程中锯切工艺参数的控制对于切片质量也至关重要。减小进给量和进给力可降低磨粒法向压应力,增大锯丝速度可降低磨粒切向压应力,小范围减小锯丝和镀层的磨损及磨粒的脱落,但需综合考虑锯丝损坏程度与锯切效率。

此外需保持充足均匀的冷却液以减少残余热应力,减少锯丝的振动,避免磨粒应力场不稳定。

资料来源:

[1]张玺等:碳化硅单晶衬底加工技术现状及发展趋势,浙江大学杭州国际科创中心先进半导体研究

[2]邹苗苗等:碳化硅晶圆切割方法综述,北京工业大学应用数理学院

[3]吕麒鹏:基于激光垂直技术的碳化硅晶锭切割工艺研究,中国电子科技集团公司第二研究所

[4]院龚涛等:金刚石线切割碳化硅晶圆温度与热变形研究,湘潭大学机械工程与力学学院

(中国粉体网编辑整理/平安)

注:图片非商业用途,存在侵权告知删除!