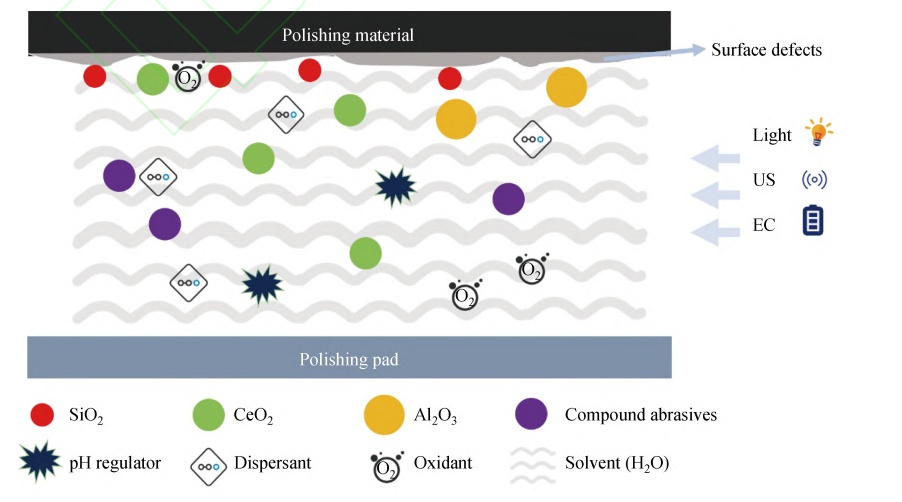

化学机械抛光液是影响抛光质量和抛光效率的关键因素之一,而抛光液中的磨粒和氧化剂决定了抛光液的各项化学机械抛光性能。

化学机械抛光液各组分 来源:王东哲等,化学机械抛光液的研究现状

在抛光过程中,抛光液中的化学添加剂和材料表面发生反应,会在被抛光材料表面形成一层很薄、结合力较弱的“软化层”,之后磨粒在压力和摩擦作用下对材料表面进行细微无损地去除。CMP在集成电路制造的前道工序(FEOL)、中道工序(MOL)、后道工序(BEOL)需要对多种不同材料(如SiO2、Cu、Co、W、低K介质等)进行平坦化,为了实现高效无损的抛光,开发了以SiO2、CeO2、金刚石、Al2O3等作磨粒的抛光液,它们在不同材料的去除中起到了重要的作用。

抛光液中磨粒的形式多样

一、单一磨粒

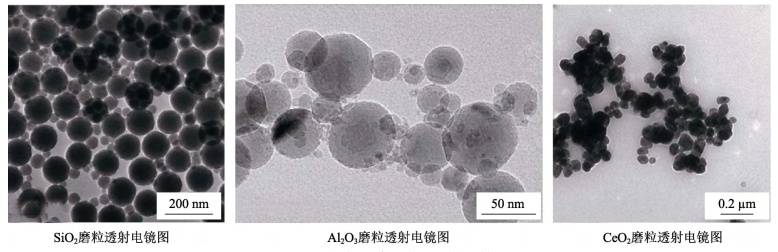

单一磨粒抛光液是指在抛光液中只含有二氧化硅(SiO2)、氧化铝(Al2O3)、氧化铈(CeO2)、氧化锆(ZrO2)、纳米金刚石等众多常用磨粒之一。其中SiO2、Al2O3、CeO2是应用最广泛的。

三种常用单一磨粒透射电镜图 来源:孟凡宁等,化学机械抛光液的研究进展

SiO2具有良好的稳定性和悬浮性、低黏度和低硬度(平均布氏硬度为7)等特点,被广泛应用为抛光液磨粒。但是,SiO2易团聚、不适合长期保存、硬度较低,导致抛光速率无法突破高效率瓶颈。

Al2O3凭借其硬度高、稳定性好等优点,广泛应用于蓝宝石、碳化硅等材料的CMP技术中。由于Al2O3的两性化学性质,Al2O3抛光液分为碱性抛光液和酸性抛光液,与碱性抛光液相比,酸性抛光液对设备的腐蚀更为严重,所以碱性抛光液比酸性抛光液应用更广泛。但Al2O3磨粒在水溶液中由于静电力等作用容易团聚成大颗粒胶团,出现絮凝分层等现象,导致抛光液稳定性较差。因此,使用Al2O3作为抛光液磨粒,需要在抛光液中加入各种各样稳定剂和分散剂,使得对抛光机理的研究更加复杂,同时抛光液的成本也随之增大。

由于Ce元素的多价态及其易转化特性,玻璃表面与抛光液接触的物质容易被氧化或形成络合物而被除去,使得CeO2在玻璃材料化学机械抛光展现出优异的性能。与传统抛光液磨粒相比较,CeO2磨粒抛光液具有抛光效率高、光洁度好和寿命长等优点。但是由于Ce属于稀有金属,并且制备CeO2磨粒工艺复杂,因此使用大量CeO2磨粒抛光液成本很高。此外,现有技术制备的CeO2磨粒,尺寸范围跨度较大,导致抛光质量不稳定。

由于单一磨粒各方面性能的局限性,使用单一磨粒抛光液出现了很多难以解决的瓶颈问题。因此,很多研究人员转而研究混合磨粒抛光液和复合磨粒抛光液,致力于解决化学机械抛光过程中加工效率和加工质量的平衡问题。

二、混合磨粒

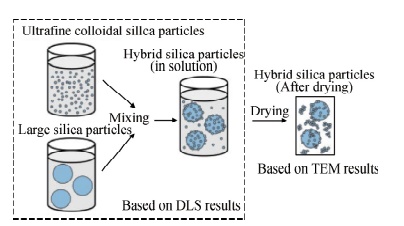

混合磨粒主要指研抛过程中使用两种或多种不同磨粒按比例混合的磨粒,其中磨粒的不同主要体现为材质和粒径等方面的不同。

Jindal等将较大粒径的Al2O3磨粒分别与较小粒径的SiO2、CeO2等磨粒进行混合,实现了对单一磨粒研抛性能的提升。通过显微形貌分析显示在大粒径的磨粒外围吸附满了小粒径的磨粒,相比于纯Al2O3磨粒,表面吸附了SiO2或CeO2的混合磨粒,既可以避免纯Al2O3磨粒的团聚,还可以利用小粒径磨粒的化学活性来提升混合磨粒的研抛效率。

虽然混合磨粒对于提高抛光效率有很大的促进作用,但对抛光质量的影响不是很明显。迄今为止,还没有发现不同粒径、不同形貌及不同种类磨粒混合使用对抛光结果的影响规律,针对混合磨粒的研究工作仍需要进一步推进。

混合磨粒合成示意图

来源:BUN-ATHUEK N, et al. Effects of mixed ultrafine colloidal silica particles on chemical mechanical polishing of sapphire.

三、复合磨粒

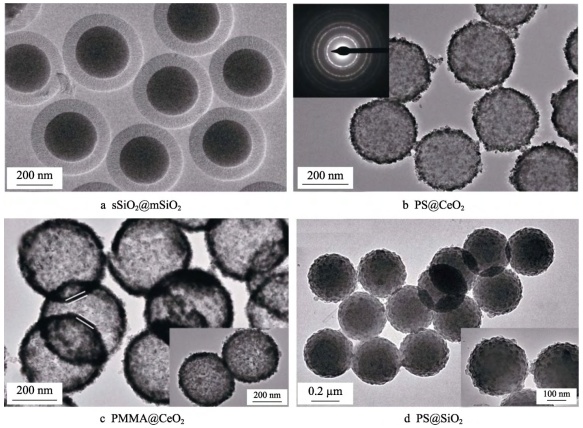

近年来,随着交叉学科在不同领域的广泛应用,使用化学手段制备复合化学机械抛光液磨粒也得到大力发展。与混合磨粒不同,复合磨粒是在特定的条件下,通过一定的化学反应而生成的,最常用的方法是纳米颗粒的包覆和掺杂。

核壳型复合磨粒的内核为大粒径的磨粒或化合物,外壳为通过化学方式粘结于内核表面的小粒径磨粒层或化合物层。在研抛过程中,核壳型复合磨粒的核与壳表现出物理和化学方面的协同效应,更有利于提升研抛质量。首先,复合磨粒内核为较硬的大粒径磨粒,主要负责支撑整体结构;外壳为较软的小粒径磨粒,主要负责工件表面材料的去除。相比单一硬度的实心磨粒结构,该复合磨粒具有“内硬外软”的结构特点,更有利于提升磨粒的研抛性能。

掺杂型复合磨粒指以某一磨粒为载体,通过化学方式将金属元素掺入其中而形成的复合磨粒,该复合磨粒可以提升原磨粒的表面化学活性,获得更好的研抛性能。

从2010年起,Chen等将SiO2、CeO2、聚苯乙烯和聚甲基丙烯酸甲酯等材料制备了多种不同材料、不同尺寸、不同结构的壳/核结构复合材料磨粒,并针对硅片进行了大量抛光试验,分析得知,使用复合材料磨粒时,CeO2/SiO2抛光效率最高,PS/CeO2抛光质量最高。

核-壳结构复合磨粒透射电镜图 来源:孟凡宁等,化学机械抛光液的研究进展

复合磨粒相比混合磨粒和单一磨粒,在材料去除率及表面粗糙度方面均有明显的优势,能实现纳米级或亚纳米级超低损伤的表面形貌。但复合磨粒的制备工艺相对比较复杂,距离复合磨粒在大规模生产上的应用还有较远的距离。

未来仍需不断探索

维持磨粒在抛光液中的分散稳定性是影响抛光液能否长期保存的关键因素。目前研究者们通过改变磨粒的粒径和质量分数、向抛光液中加入各种添加剂等方法增强磨粒在抛光液中的分散稳定性、延长抛光液的保存时间。然而,通过添加剂来提高磨粒的分散稳定性仍存在一些问题,例如,添加剂的引入可能会影响抛光质量,还可能造成难清洗和腐蚀设备的问题。此外,目前能够适配抛光液的添加剂种类仍相对较少。

未来,仍需不断优化磨粒性质、开发适用的添加剂、探索环保替代方案,更好地推动抛光工艺的发展。

参考来源:

[1] 孟凡宁等,化学机械抛光液的研究进展

[2] 王东哲等,化学机械抛光液的研究现状

[3] 许宁等,CeO2基磨粒在化学机械抛光中的研究进展

[4] 燕禾等,化学机械抛光技术研究现状及发展趋势

[5] 周兆锋等,超精密表面研抛磨粒的研究进展

[6] 程佳宝等,CMP抛光液中SiO2磨料分散稳定性的研究进展

[7] JINDAL A, et al. Chemical mechanical polishing using mixed abrasive slurries.

[8] JINDAL A, et al. Chemical mechanical polishing of dielectric films using mixed abrasive slurries.

[9] BUN-ATHUEK N, et al. Effects of mixed ultrafine colloidal silica particles on chemical mechanical polishing of sapphire.

(中国粉体网编辑整理/山林)

注:图片非商业用途,存在侵权告知删除!