中国粉体网讯 粉体物料的混合在工业生产中广泛存在,使得粉体物料的混合在生产工艺环节占据十分重要的地位。例如,在食品、农业化肥、陶瓷材料和药品的生产过程中,必须按一定比例将不同材料或不同性质的物料混合均匀,然后通过某种处理程序得到最终产品。在生产过程中,粉体的分布是否均匀直接影响产品的最终性能。

物料混合

物料混合是指两种或多种颗粒在外力(机械力或者重力)作用下发生位置和速度的变化,并通过颗粒之间的相对移动以及相互渗透进各自颗粒集合中所形成的多种颗粒共存的复杂运动过程,因此,使得各个组分的颗粒趋于均匀分布。由于颗粒具有宏观上的连续性和微观上的离散性,使得不同特性的颗粒在混合运动中表现为一个非常复杂的混沌过程散体。

混合机理

粉体物料的混合过程虽然错综复杂,但是还是遵循一定的规律,按照混合机理,混合主要分为三种方式:对流混合、剪切混合以及扩散混合。虽然三种混合机理在时间上具有连续性,但是实际上一般认为颗粒的混合是三种混合机理共同作用的结果,它们之间相互交叉。

混合的三种机理

(图片来源:王涛.强力混合机物料场仿真及优化研究)

(1)对流混合

对流混合是指颗粒在外力作用下,使得不同组份的散体颗粒在空间上进行大幅度的位置移动,通过单元颗粒之间的来回流动进行混合,通常这种混合比较强烈但是持续时间较短,且混合结果是散体颗粒逐渐趋于均匀分布。

(2)剪切混合

剪切混合是由于散体颗粒之间的相对滑动引起的,由于每个颗粒具有不同的速度,使得剪切混合在捏合操作中起重要作用。

(3)扩散混合

通常情况下,把相邻两个颗粒在微观状态下发生的局部混合称为扩散混合。在外力的作用下使相邻颗粒之间发生位置的改变,从而导致颗粒之间相互渗透、相互掺和,当混合达到扩散混合阶段时认为已经达到了完全混合的状态。

混合过程

混合的过程大致可分为三个阶段:对流混合阶段、对流与剪切共同作用阶段,

扩散混合阶段。

第一阶段:这个阶段的混合主要为对流混合,混合速度快。

第二阶段:这一阶段的混合为对流与剪切共同作用的阶段,混合时间相对较

长。

第三阶段:此阶段为扩散混合阶段,混合物的状态处于混合与分离的平衡状

态,混匀度在某一值附近上下波动。

粉体颗粒混匀

要实现粉体颗粒的混匀,必须要借助机械或者流体等外力的作用。粉体颗粒的力学特性可以概括为“散”与“动”,前者是指粉体颗粒物性、粒径和形状的分散性,后者是指运动的瞬态、波动以及碰撞等。当通过添加桨叶来对粉体颗粒进行强力混匀时,影响粉体颗粒混匀的因素有很多,如粉体颗粒物性、混合机结构、工艺参数以及混合环境等。经验表明,其中任何因素的变化都可能对混匀过程与效果产生明显的影响。

混合设备研究

混合设备的作用是将配比好的原料湿润、混匀,达到成分均匀且水分适中的要求,为良好的产品质量创造条件。现在对混合机的结构与性能的研究不仅注重对混合及混合机结构的研究,还注重物料属性对于其混合的影响,如粒径,物料形状,物料含水量等对于混合的影响,同时也研究混合时间、物料的填充率对混合的影响。

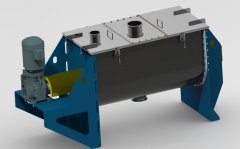

粉体混合设备种类繁多,根据动力结构形式可以将混合设备分为有搅拌轴混合机和无搅拌轴混合机,根据混合机的布置形式可以分为卧式和立式混合机,根据混合机工作方式可以分为筒体固定形和筒体运动型。在实际的工业生产中,往往需要结合需要设计出多种特点合一的混合机。混合机的外形尺寸、搅拌器的布置方式、浆叶的结构参数以及搅拌器与筒体底部的距离等决定了其自身特点。

粉体混合设备

(图片来源:黄杰.铁精矿和膨润土粉料混合过程的离散元模拟及参数优化)

粉体颗粒机械混匀的设备很多,但是具体来说,粉体颗粒机械混匀设备分为两种类型:圆筒型和搅拌型。从特点上看,如果粉体颗粒之间的摩擦系数较大,流动性好,则无搅拌型混合机能够达到良好的混匀效果;如果粉体颗粒易附着和易粘结,则可通过安装扩散板等部件增强混匀效果。然而无搅拌型混匀效率较低,耗时较长且混匀效果较差。搅拌型混合机是在内部设置了搅拌装置的混合机,相较于无搅拌型混合机而言拥有更加强大的混合功能,能够使各种特性的粉体颗粒物料得到快速的混匀。

小结

粉体物料的混合是工业生产中一个重要的过程,在许多工业领域的生产中都伴随着物料的混合和分离,所以物料混合的好坏直接关系到产品的质量。粉体物料的混匀现已广泛应用于冶金、食品、医药、塑料、农业土质改善和废水处理等多个行业。随着工业的不断精细化,如何不断提高混匀的效果及对混合设备的研究也越来越受到重视。

参考来源:

1、王涛.强力混合机物料场仿真及优化研究

2、黄杰.铁精矿和膨润土粉料混合过程的离散元模拟及参数优化

3、孙琳.Φ5.1×26m混合机数字样机开发

4、左志坚.强力混合机粉体颗粒混匀过程及桨叶磨损研究

(中国粉体网编辑整理/青黎)

注:图片非商业用途,存在侵权告知删除