中国粉体网讯 锂硫电池因具有超高的能量密度、优异的环境友好性、低廉的硫材料成本而成为下一代最具潜力的动力电池之一。锂硫电池的应用前景广阔,其商业化能较好地解决目前电动汽车续航里程短的问题。另外,在风能、太阳能、潮汐能等可再生能源的存储中将发挥巨大的作用。

硫化锂作为高容量锂硫电池的正极材料及新型高能量、高安全性能的固态锂离子电池重要组成部分,同时也是固态硫化物电解质的制备原料,其生产工艺开发优化及商业化应用日益受到普遍的关注和重视。

硫化锂正极材料的优缺点

在传统锂硫电池中,硫正极通常需要和锂负极匹配。然而金属锂性质活泼,会带来诸多安全隐患。硫化锂电池是以石墨等嵌锂负极材料为负极活性物质,硫化锂为正极活性物质的一种锂硫电池,负极制备工艺简单、安全,避免了金属锂负极带来的安全问题,近来吸引了较大的关注。

在硫化锂电池中,作为正极材料的硫化锂自身即可提供锂离子,所以可以和石墨、硅、锡等无锂负极匹配。因此,使用硫化锂作为正极可以避免金属锂作为负极材料时的锂枝晶问题,消除锂负极由于锂的低熔点带来的如爆炸问题等安全隐患。

硫化锂作为正极材料还可减轻充放电过程中正极体积膨胀的问题,从而提高机械稳定性。因为硫化锂电极在首圈活化时为体积收缩(Li2S→S)而不是体积膨胀(S→Li2S)。硫化锂正极还可避免生产运输过程中将锂硫电池保持为已充电但未放电状态下的安全隐患。作为硫的锂化产物,硫化锂也具有高达1167mAhg-1的理论比容量。同时,硫化锂材料的熔点高达938℃,更利于高温下化学改性手段的多样性。

但是,硫化锂正极材料也存在着诸多有待解决的问题:(a)Li2S化学性质非常活泼,容易与空气中存在的少量水分发生反应生成剧毒的H2S气体。(b)Li2S电子传导性较差,常温时电导率仅为10-13Scm-1阻碍了硫化锂与集流体间的电子传导,从而降低电化学反应速率,导致活性物质利用率较低。因此硫化锂需要和导电性高的物质复合以提高传质性能。(c)Li2S离子传导性差,在首次充电时难以活化,需要克服很高的活化壁垒。(d)Li2S电池需要先充电后放电,使得充放电过程中聚硫化物的溶解和穿梭效应对电池的影响更大,容易导致在首次充放电过程中巨大的容量损失。

硫化锂正极材料设计思路

硫化锂正极的性能提升关键在于降低硫化锂的活化能垒和抑制多硫化物的穿梭。二者相辅相承。降低硫化锂的活化能垒可以使硫化锂得到充分的活化,减少“死硫”的发生,改善正极的电子/离子传输效率。而抑制多硫化物的穿梭可以更好地活化硫化锂,同时加速硫物质的氧化还原反应动力学。而硫化锂与多硫化物也属同宗同源,选择合适的方法降低硫化锂的活化能垒也可以起到抑制多硫化物穿梭的作用。

锂硫电池中多硫化物穿梭效应简图(图源:Cheng X-B,Huang J-Q,Peng H-J,et al.Polysulfide shuttle control:towards alithium-sulfur battery with superior capacity performance up to 1000 cycles by matching thesulfur/electrolyte loading)

具体来说,可以从改善硫化锂的粒径和形貌、复合导电碳材料、掺杂非金属杂原子、引入导电聚合物、氧化还原媒介、电化学催化剂等角度入手同时解决以上问题。

改善硫化锂的粒径和形貌

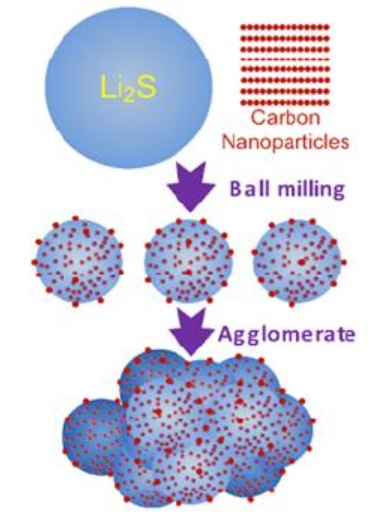

改善硫化锂的形貌和粒径可以增加硫化锂的比表面积,缩短锂离子扩散距离,加快硫化锂与电解液或导电材料的电子/离子传输,达到降低活化能垒的目的。商业化的硫化锂通常为微米级晶体结构,要得到粒径更小、比表面积更大的硫化锂可以通过原位化学合成法、球磨法等方式来实现。通常来说,球磨法制备小粒径硫化锂是一种较为直接、经济的方法。通过原位化学合成法合成的硫化锂通常与载体复合得更加紧密且分散均匀,有助于进一步加快电子/离子的传输以及降低活化能垒。

球磨法制备Li2S-C复合物工艺流程(图源:Cai K,Song M-K,Cairns E J,et al.Nanostructured Li2S-C composites as cathodematerial for high-energy lithium/sulfur batteries)

改善硫化锂的形貌可以让硫化锂有更弱的Li-S键和更低的晶格能,有利于锂以较低的过电势从硫化锂中脱嵌。改善硫化锂形貌常见的有气相原子层沉积和快速沉积两种方法。

气相原子层沉积法制备无定形硫化锂简图及循环性能(图源:Meng X,Comstock D J,Fister T T,et al.Vapor-phase atomic-controllable growth ofamorphous Li2S for high-performance lithium-sulfur batteries)

复合导电多孔碳材料

硫化锂与导电碳材料复合可以很好地解决硫化锂基正极电导率低的问题。同时,碳材料独特的孔隙结构不仅有利于离子的传输、电解液的浸润和材料的负载,而且可以在一定程度上对多硫化物进行物理限域,使得多硫化物可以被限制在正极内参与硫化锂的活化和进一步氧化。

掺杂非金属杂原子

非金属杂原子掺杂的主要宿主是疏松多孔的碳材料。碳材料因其自身优良的导电性和孔隙结构常常作为硫化锂基锂硫电池正极的宿主材料。但是,碳材料如碳纳米管、石墨烯、碳黑、碳纳米纤维以及其他多孔碳材料等碳材料的电中性决定了其与硫化锂及多硫化物的亲和力不足,不利于电子/离子的传输以及多硫化物的锚定。因此,在碳材料上掺杂非金属杂原子(比如常见的氮、氧、硫、磷等)可以改善碳材料的表面能,同时与硫化锂及多硫化锂的锂进行化学成键,有利于硫化锂及多硫化物的化学吸附与沉积。其中,氮、氧原子掺杂相较于其他非金属原子掺杂而言具有更强的化学吸附能力。

引入导电聚合物

为了很好地将硫化锂以及多硫化物限制在锂硫电池正极内进行反应,在正极材料上用导电聚合物进行修饰或包覆是一个行之有效的方法。首先,导电聚合物如PEDOT、PPy、PANI等材料具有离域电子云,可以提供快速的电子传输轨道,同时也充当着硫物质和电解液之间的电荷传输层。其次,导电聚合物含有的氮、硫、磷等原子,与硫化锂或多硫化物有化学吸附作用,加之其紧密交联的内部结构,可以加强对硫化锂及多硫化物的化学锚定和物理限域。

引入氧化还原媒介

为了降低硫化锂的活化能垒,引入硫化锂活化的氧化还原媒介至硫化锂基正极的策略可以显著降低反应极化和硫化锂的活化难度。锂硫电池要求氧化还原媒介在充放电电压窗口内(1.7-4.0 V)氧化硫化锂,同时自身被还原,然后在集流体上释放电子被氧化并进行下一轮的硫化锂氧化。在该循环往复的过程中要求氧化还原媒介自身不能被消耗和产生副反应,直到电池充电完成。

引入金属电化学催化剂

锂硫电池的金属电化学催化剂具有有效限制多硫化物的穿梭、提高多硫化物的氧化还原反应动力学、降低还原反应极化以及提升电池的放电比容量和循环性能等作用。一般而言,锂硫电池的金属电化学催化剂主要包括金属催化剂、金属氧化物催化剂、金属硫化物催化剂、金属氮化物催化剂和金属碳化物催化剂等几类。

硫化锂制备工艺概述

目前合成硫化锂的方法大致可分为球磨法、溶剂法、高温高压法和直接碳复合法。

球磨法

工艺原理:在惰性气氛下,将单质硫和金属锂/氢化锂按比例混合后进行机械球磨反应得到硫化锂。

工艺优点:工艺简单、环境友好、无废液产生。缺点:原料成本高(氢化锂)、反应时间长、转化率较低,所得产品存在杂项如多硫化锂等,不易提纯,产业化设备不易选型。

溶剂法

工艺原理:将锂/锂化合物和硫/硫化合物在溶剂介质中混合反应制备硫化锂。溶剂选用有机溶剂或液氨;有机溶剂多选用脂肪烃、芳香烃或醚溶剂等,比如乙醇、己烷、甲苯、乙醚、四氢呋喃、氮甲基吡咯烷酮等。

工艺优点:液相反应充分完全,不易残留杂质,产品提纯容易;不需要高温处理,能耗较小;工艺简单,工况较易控制。缺点:有机溶剂易燃、易爆、易挥发,环境污染严重,不易回收;工况危险性高,较难控制。

高温、高压法

工艺原理:在惰性/还原保护气氛下,高温、高压使锂/锂化合物和硫/硫化合物通过还原或气相等反应制备硫化锂。

工艺优点:工艺流程简单,无有害气体产生,且有效利用了高温高压密闭反应的优势,避免有害溶剂泄漏,大大缩短了制备流程。缺点:高温、高压,工况控制不易,设备选型要求高,增加了反应过程及后处理的风险。

直接碳复合法

工艺原理:利用碳的强还原性,在制备硫化锂的反应中直接加入碳材料/碳材料前驱体,一步法合成分散均匀、性能良好、形貌可控的硫化锂/碳复合材料。

工艺优点:反应更易控制,解决了因硫化锂遇水、氧敏感而导致的生产和储运困难的问题;提高了产品收率和性能,改善了传统硫化锂/碳复合材料制备工序复杂的现状,提高了活性材料在锂硫电池正极中的分散性,提升了锂硫电池的电化学性能。缺点:工艺技术尚需优化完善,产品质量不稳定,复合材料形貌可控性较差。

小结

传统的锂硫电池正极材料多是通过先合成硫化锂后复合碳材料的方式进行制备的,这种制备与复合过程在时间上相互分离的合成方法决定了硫化锂这类活性物质在复合材料中分散并不理想,会影响活性物质的利用率,从而导致电池性能下降,同时又因硫化锂性质活泼,产业化制备及保存会遇到严重受阻,极大制约了碳/硫化锂型锂硫电池的发展。

高纯度硫化锂以及硫化锂/碳复合材料的制备技术开发,以及进一步提高锂硫电池正极的导电性和抑制多硫离子的穿梭等尖端问题的研究,是未来锂硫电池发展的重要方向。目前,锂硫电池产业化研发尚处于起步阶段,但随着国内新能源行业的快速发展,相信国内学者会加大研发投入力度,改善固态锂硫电池的循环稳定性和倍率性能,对推动锂硫电池早日实现量产并应用到新能源汽车上具有积极意义。

参考来源:

刘泓,硫化锂基锂硫电池正极材料的制备与性能研究,湘潭大学

黄珊珊,硫化锂正极复合材料及硫化锂-石墨电池的研究,浙江大学

苏冠睿等,硫化锂正极材料及研究进展,宁波大学

韩建军,硫化锂制备工艺综述,多氟多化工股份有限公司

(中国粉体网编辑整理/平安)

注:图片非商业用途,存在侵权告知删除!