中国粉体网讯 高速切削是利用数控机床进行金属加工的一种方式,进给速率可以达到传统切削加工的5-10倍,能够节约30%左右的时间,可以实现对于薄壁零件的有效加工,而且较高的表面精度避免了后续精磨作业。高速切削加工中,切削的速度甚至会超过热传导速度,这也使得大部分产生的热量停留在切屑上,避免了工件的受热翘曲问题。

高速切削加工(来源:徐嘉琦等,《高速切削加工中的刀具材料要求及选用》)

刀具是切削加工中最为重要的工具,在很大程度上影响着加工技术的发展。刀具材料的性能指标会对其加工性能、加工能力和加工质量产生直接作用。从目前来看,高速切削加工中使用的刀具材料类型众多,包括高速钢、陶瓷、硬质合金等

20世纪初期,陶瓷刀具首次被试作切削工具,至今已有一个多世纪的历史了。但直到20世纪70年代中期,氮化硅陶瓷刀具才得以出现,并弥补了陶瓷刀具在高速切削领域的空白。

清华大学研发的氮化硅基陶瓷刀具是较早实现成果转化和产业化的结构陶瓷产品之一,这种采用Si3N4与TiC复合的陶瓷刀具在机械行业得到许多应用;此外,研发了SiC晶须强韧化的Si3N4陶瓷刀具及燃气轮机用陶瓷叶片等结构件。

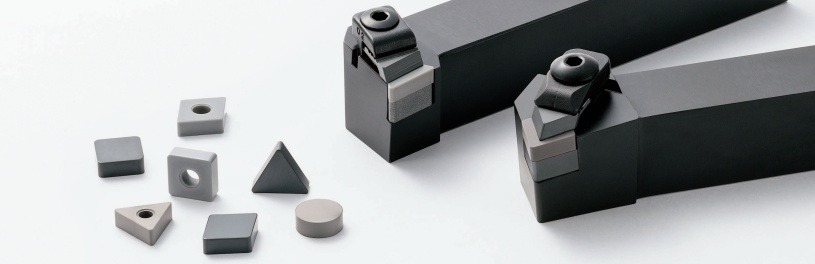

氮化硅陶瓷刀具种类

当前使用的氮化硅陶瓷刀具主要包括以下3种:

(1)单一氮化硅陶瓷刀具

即自增韧氮化硅陶瓷刀具。通常以α-Si3N4粉体为原料在高温下发生相变成为具有一定长径比的长棒状β-Si3N4晶粒,由等轴状与长棒状晶粒相互交错堆积形成双峰分布的显微结构,利用双峰结构中裂纹扩展时的沿晶偏转、桥联等机制使材料获得较好的抗机械冲击性能。自增韧氮化硅陶瓷刀具的显微结构中长棒状β-Si3N4晶粒必须具备足够大的尺寸才能显著改善刀具材料的断裂韧性。

(2)氮化硅复合陶瓷刀具

这种陶瓷刀具在性能上优于热压氮化硅陶瓷。通过将诸如Al2O3、TiN、TiC或MgO的成分添加到氮化硅基体中,可以采用冷压烧结来降低制造成本。塞隆(SiAlON)陶瓷刀具以氮化硅为硬度相,氧化铝为耐磨相,并在1800℃下热压,具有单相结构。其抗氧化性、化学稳定性、抗蠕变性和耐磨性高于单一氮化硅陶瓷刀具,并且易于制造和烧结,是陶瓷刀具的未来发展方向。Sandvik和Kennametal等国外知名刀具公司已经实现了SiAlON陶瓷刀具的商业化生产。

SiAlON陶瓷刀具(来源:Sandvik)

(3)氮化硅陶瓷涂层刀具

近年来通过CVD或PVD技术在氮化硅陶瓷刀具基体上粘接一种或多种具有耐磨性更好的材料使得氮化硅陶瓷刀具的耐磨性和高温抗氧化性得到提高,从而提高其切削性能。目前涂层材料有TiN、TiAlN、CrAlN等。

氮化硅陶瓷刀具的优势

(1)高硬度

氮化硅陶瓷刀片的室温硬度值已超过了最好的硬质合金刀片的硬度而达到92.5HRA~94HRA,这大大提高了它的切削能力和耐磨性,它可以加工硬度高达65HRC的各类淬硬钢和硬化铸铁。其优良的耐磨性,不仅延长了刀具的切削寿命,而且还减少了加工中的换刀次数,从而保证切削工件时的小锥度和高精度,尤其在用数控机床进行高精密连续加工时,可减少对刀误差和因磨损引起的不可预测的误差,简化刀具误差补偿。

(2)高强度

目前氮化硅陶瓷刀片的抗弯强度已达到750MPa~1000MPa,超过了高速钢,与普通硬质合金相当。

(3)抗高温氧化性好

氮化硅陶瓷刀片的耐热性和抗高温氧化性特别好,即使在1200℃~1450℃的高温时仍能保持一定的硬度和强度进行长时间切削,因此,允许其采用远远高于硬质合金刀具的切削速度实现高速切削。其切削速度比硬质合金刀具提高3倍~10倍,因而能大幅度提高生产效率。

(4)抗热震性强

陶瓷材料的抗热震性是指其在承受急剧温度变化时,评价其抗破损能力的重要指标。氮化硅陶瓷刀片的抗热震性能指标明显优于其它陶瓷刀片,因而在高强度断续零件的毛坯加工方面,显示出独特的优越性能。

目前,氮化硅陶瓷材料以其稳定的高温性、优异的耐磨性和较高的化学稳定性成为最有应用前景的刀具材料之一。而且材料本身与金属的亲和力弱,即便是在熔融状态下,也不会与金属发生反应,高速切削加工环节基本不会出现磨损、氧化、粘结等问题。

氮化硅陶瓷刀具(来源:京瓷株式会社)

氮化硅陶瓷刀具研究现状

氮化硅陶瓷刀具的制备过程往往通过添加合适的烧结助剂或者第二相,从而优化刀具的力学性能和切削性能,满足刀具加工时的极端环境需求。蒋强国等研究了热处理工艺对Si3N4–MgO–Lu2O3–Re2O3(Re=La,Sm,Gd,Er)陶瓷刀具的摩擦磨损性能及切削性能的影响。结果表明:随Re3+半径的增加氮化硅陶瓷摩擦系数降低,但磨损表面粘附层增加,经过热处理工艺后产生的结晶相Lu4Si2N2O7可大幅度提高刀具的切削寿命。

在氮化硅陶瓷刀具材料中引入TiC、TiN、TiCN、SiC等本征硬度较高的第二相,可以显著改善能氮化硅陶瓷刀具的性能,尤其提高氮化硅陶瓷刀具的硬度及耐磨性,其断裂韧性也由于引入第二相出现晶界钉扎而得到保证。王辉以TiC晶须/晶粒为增韧补强相,成功制备了力学性能良好的氮化硅基陶瓷刀具材料,其抗弯强度高达743.9MPa,断裂韧性高达7.9MPa·m1/2。

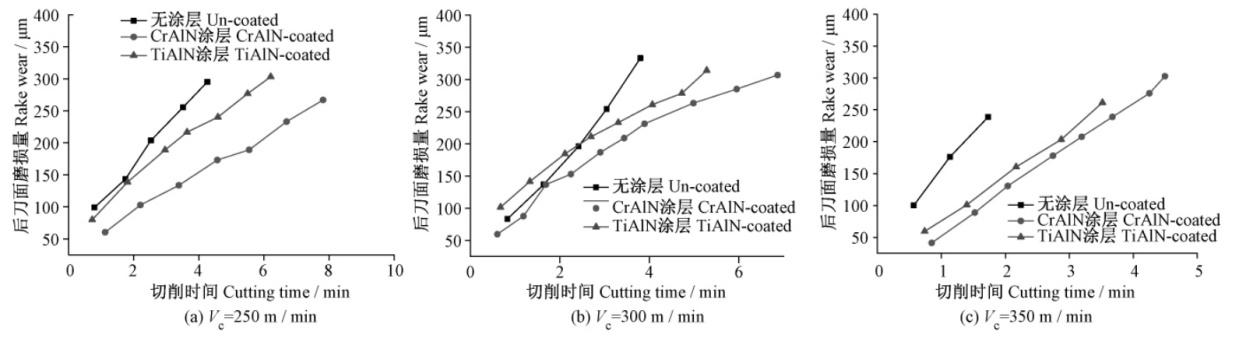

近年来,CVD和PVD工艺逐渐应用在氮化硅陶瓷刀具方面,并提升了氮化硅陶瓷刀具的性能。阮铭业等采用物理气相沉积工艺分别在氮化硅刀具表面沉积TiAlN涂层和CrAlN涂层,对涂层陶瓷刀具的磨损机理进行了系统研究,探讨不同切削参数下刀具的磨损情况。结果表明,涂层能有效提高刀具的使用寿命。TiAlN涂层在切削速度为250m/min、300m/min、350m/min、400m/min、450m/min时较无涂层刀具分别提高了45.72%、39.07%、82.15%、114.89%和119.10%的切削寿命;而CrAlN涂层能在切削速度为250m/min、300m/min、350m/min、400m/min时较无涂层刀具分别提高78.99%、80.77%、102.19%和119.15%的切削寿命。

实验刀具不同切削速度下的磨损曲线(来源:阮铭业等,《氮硅涂层陶瓷刀具切削铸铁磨损机理研究》)

参考资料:

1、徐嘉琦等,《高速切削加工中的刀具材料要求及选用》

2、阮铭业等,《氮硅涂层陶瓷刀具切削铸铁磨损机理研究》

3、王辉,《高性能Si3N4基陶瓷刀具材料及性能研究》

4、张阳,《氮化硅刀具车削灰铸铁的有限元仿真分析及实验验证》

5、洪东波等,《SiAlON陶瓷刀具材料及其制备技术研究进展》

6、魏万鑫,《基于物相和显微结构调控的Si3N4陶瓷刀具的制备与性能研究》

(中国粉体网编辑整理/长安)

注:图片非商业用途,存在侵权告知删除!