中国粉体网讯 气雾化制粉是指利用高速气流将液态金属流击碎形成小液滴,随后快速冷凝得到成形粉末。气雾化技术已经成为制备精细球形金属及合金粉末最重要的方法, 据统计,雾化法生产的金属粉末已达世界粉末总产量的80%。工业上可以使用雾化法生产的金属粉末种类很多,除了难熔金属钨、钼等和非常活泼的金属以外,几乎包含了所有常见金属及合金体系。该方法制备的金属粉末粒度细小(粉末粒径<150μm)、球形度好、纯度高、氧含量低、成形速度快、环境污染小,是粉末冶金、金属注射成型、金属增材制造用金属粉末制备的主流方法。

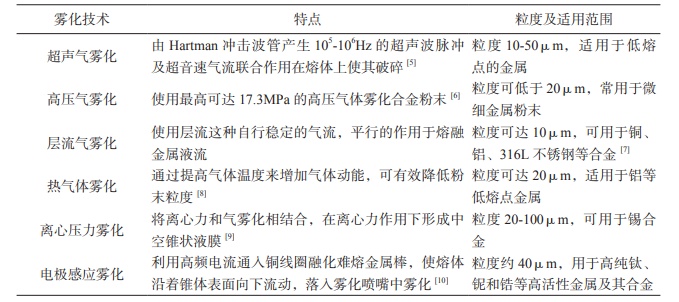

▲文中提及的气雾化技术概览

气雾化制粉工艺发展简史

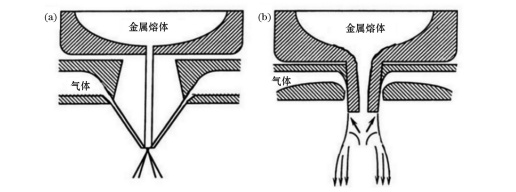

气雾化技术起源于20世纪20年代,美国人Hall.E.J首先使用空气雾化铜合金粉末。早期的雾化技术使用的是非限制式(也称自由落体式)雾化喷嘴,这种雾化喷嘴的特点是熔融金属或合金液流在被雾化气体撞击之前会沿重力方向自由下落一定距离,产生的颗粒相对粗糙,虽然其喷嘴设计简单,但雾化能力较差,只适合粒度较大的合金粉末生产。对于化学活性高的金属及合金,自由落体式雾化喷嘴仍然是很好的选择,因为雾化过程中金属液自由落下,避免了与中间包及导流管的直接接触,使得熔融态金属的合金成分不会受到影响。

在非限制喷嘴的基础上,随后发展出限制式雾化喷嘴,这种喷嘴的最大特点是结构紧凑,大大缩短了气体与熔体之间的作用距离,减小了气体动能损失,能够得到更为细小的粉末,使得雾化效率显著提高。但是这种喷嘴设计较为复杂,存在反喷及导流管堵塞等问题。

▲自由落体式喷嘴(a)与限制式喷嘴(b)

随着二次世界大战的爆发,铁粉烧结零件需求量剧增,为此,人们开始寻求更理想的铁粉制备技术。Hanmitak发明了一种称为DPG的气雾化制粉工艺,成功制取了铁粉,人们把这种铁粉叫做R.E粉。Mannesman利用锥形空气气流粉碎熔融铁水的方法同样制得了高性能的铁粉,这就是著名的曼内斯曼法,其基本原理一直沿用至今。在20世纪50年代以前,人们普遍使用空气作为雾化介质来雾化合金粉末,所以早期得到的合金粉末的含氧量比较高。随后发展出的惰性气体雾化的工艺,采用氮气和氩气等惰性气体作为雾化介质,降低了含氧量。

20世纪50~60 年代,气雾化工艺开始大规模用于生产金属及合金粉末。

20世纪70~80年代,气雾化技术进入了高速发展阶段。在该时期,气雾化生产的金属粉末约占世界全部产量的30%~50%。这段时期的特点是气雾化机理研究更加深入,新的气雾化工艺不断涌现。

美国MIT的Grant教授在瑞典人发明的超声雾化装置上进行了改进和完善, 发展了超声气雾化制粉工艺;美国Ames实验室Anderson等人在限制式环孔型喷嘴的基础上,开发了高压气雾化工艺;Miller等通过对限制式喷嘴的研究发现, 增加气体动能对金属液流表面能的传输效率,可以提高雾化效率,按照这一思路,他们设计出紧耦合雾化喷嘴,其要点是使气流出口到金属液流的距离最短。

从20世纪90年代初,基于高性能粉末的粉末冶金技术开始兴起和跨越式的发展,对气雾化粉末的性能和产量提出了更高的要求。因此,气雾化制粉技术又获得了加速发展的契机。

英国PSI公司通过对紧耦合环缝式喷嘴进行结构优化,使气流的出口速度超过声速,从而在较小的雾化压力下获得高速气流,形成了超声紧耦合雾化技术;德国 Nanoval公司对紧耦合喷嘴进行重大改进,提出了层流超声雾化的概念,并在2002年实现小批量生产。该工艺的特点是气体不再以某一角度冲击金属流,而是平行于金属流;Strauss在紧耦合气雾化的基础上,根据气体状态方程:PV=nRT,提出热气体雾化概念,随后,英国PSI公司和美国HJE公司对该工艺进行深入研究,发现热气体雾化能够提高雾化效率,减少30%以上的气体用量。

自20世纪80年代初开始,气雾化制粉技术逐步在我国得到大量研究和广泛应用。中科院力学研究所从1984年就开始了气体雾化制粉工艺和机理的研究,取得了显著的成果;中南大学粉末冶金研究院、哈尔滨工业大学等单位对多级和不同介质气雾化、熔滴的热传输和凝固行为等进行了研究,并提出了相应的数值模型。这些成果极大地推动了我国气雾化制粉技术的发展。但从总体来看, 关于气雾化工艺应用的研究居多,对于气雾化机理的深入探讨和分析仍相当匮乏, 大部分高性能粉末和制粉设备仍须从国外进口。

气雾化技术的最新进展

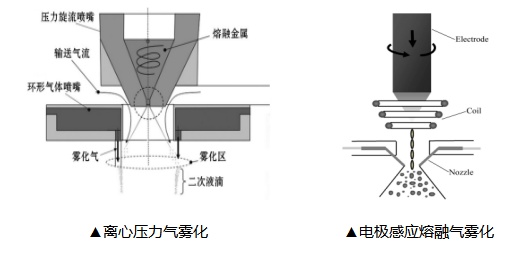

◆ 离心压力气雾化

Lagutkin等设计了一种离心压力气雾化工艺。该工艺将离心液体雾化和气雾化结合:金属熔体受到向下的压力,进入倒锥形腔室并沿着腔室内壁向下流动,随着压力不断增大并到达某一临界点,金属熔体从喷嘴末端圆柱孔向下射出。在离心力的剪切作用下,金属熔体不断流动延展,扩张为片状的中空薄膜,薄膜厚度由于离心力的剪切而不断变小,最终薄膜继续变薄直至破碎。随着表面张力到达临界值,薄膜末端开始出现孔洞,孔洞将薄膜撕裂为条状、带状。与径直落下的金属液流相比,薄膜在展开后表面能增加,同时更容易与气流进行碰撞,进一步将气体动能转化为液滴表面能。

◆ 电极感应气雾化

为了防止坩埚与金属原材的接触导致熔炼过程中引入杂质,德国莱宝公司发明了电极感应熔融气雾化法。该技术原理是采用成形的棒材为电极,使其在高频感应电圈中不断熔化,在重力的作用下金属液流经雾化器中心孔,在高速气流冲击雾化后得到金属粉末。

电极感应熔融气雾化法有效防止了坩埚耐火材料带来的污染,熔炼过程液态金属存留时间短,缩短了设备内熔融态金属与残余的氧、氮、氢等杂质气体的反应时间,提高了粉体纯度。此外,该方法还有效提升了惰性气体的雾化效率,利于得到粒度更小的金属粉末,不足之处是雾化时需熔炼电极,因感应电极的电磁场分布不均易导致金属粉末出现成分偏析现象。

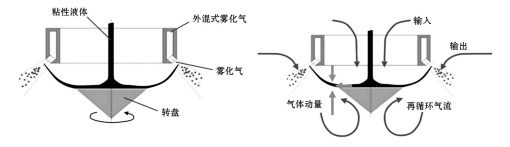

◆ 旋转薄膜气雾化

▲旋转薄膜气雾化

Czisch和Fritsching对新型旋转薄膜气雾化进行研究。旋转薄膜雾化器由导液管下端的旋转盘和喷射角向外的高压气雾化喷盘组成。金属熔体通过导液管流入旋转盘,熔体在转盘离心力的作用下延展为带状、片状薄膜,薄膜与液柱相比表面能增加。然后,熔体薄膜从转盘边缘向上飞出,在雾化喷盘高压气流的冲击下,破碎为细小的金属液滴,在空中飞行冷却后成为金属粉末。旋转薄膜雾化技术除了能够雾化普通金属、合金外,还能雾化高粘度液体,在气液比不变的条件下, 旋转薄膜雾化器制备的粉末粒度更小。

结语

作为金属及合金粉末的主要制备手段,气雾化制粉是一个包含复杂物理化学变化的过程,雾化机理仍未彻底明晰,对应的系统性理论指导仍未建立,所以存在着雾化器设计困难,设备标准不统一,设备研发、生产成本高等问题。近年来,随着金属增材制造产业的发展,气雾化技术的发展已经无法满足金属粉末生产行业的需求。

尽管气雾化技术的发展存在诸多困难,但随着相关交叉学科的不断发展,以及高性能粉末受到各发达工业国政府及企业的高度重视,新的气雾化制粉方法将会不断出现,雾化机理的研究也将进一步深入,这将有利于气雾化技术更加进步与完善,甚至完成跨越式的发展。

参考来源:

1.黄伯云等.气雾化制粉技术发展历程及展望

2.许德等.增材制造用金属粉末研究进展

3.何杰等.增材制造用金属粉末制备技术研究现状及展望

4.王博亚等.气雾化制粉技术研究进展

5.徐良辉等.金属粉末气雾化技术研究新进展

6.胡云飞等.气雾化过程中合金熔滴的凝固行为研究进展

(中国粉体网编辑整理/长安)

注:图片非商业用途,存在侵权告知删除!