中国粉体网讯 先进陶瓷材料以其一系列优异的性能,在工业领域扮演着至关重要的角色,然而目前陶瓷材料的广泛应用仍面临许多问题与挑战,其中可靠性、致密度和强度是主要的制约因素。如何在较低烧结温度下实现材料的快速致密化,制备出完全无气孔、结构均匀、晶粒细小且晶界强化的陶瓷块体仍是陶瓷材料科学工作者不断追求的目标。

1、先进陶瓷烧结概况

传统的陶瓷烧结技术,包括气氛烧结、真空烧结、热压烧结和热等静压烧结等,主要是通过将陶瓷粉体在高温热驱动力的作用下长时间保温,利用原子扩散排出晶粒间的气孔从而致密化的过程。但在高温条件下,原子扩散在促进材料致密化的同时,也会不可避免地导致晶粒长大现象,从而劣化材料的性能。长达数小时甚至数天的保温时间对能源来说是极大的消耗,也不利于工业生产。

在先进陶瓷制备技术和制造装备的革新当中,陶瓷烧结设备与烧结技术的创新是进一步提高先进陶瓷材料性能的最关键因素之一。对此,科研工作者成功开发了多种陶瓷烧结制备新工艺,它们或可降低烧结温度、缩短烧结时间以实现快速致密化;或能提升材料各项性能。

2、放电等离子烧结(SPS)

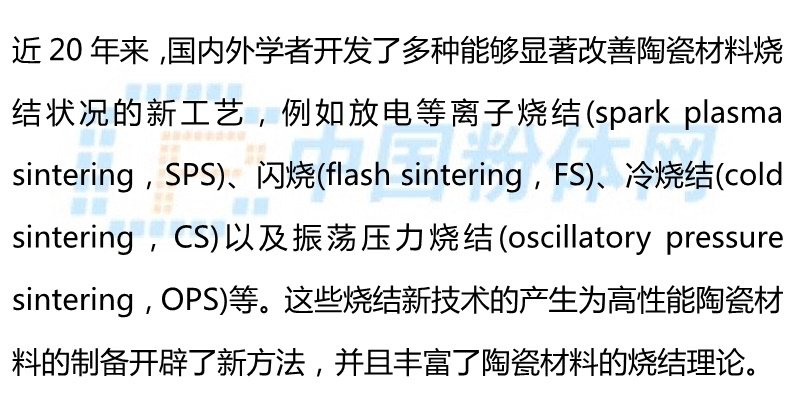

SPS技术开创性地将直流脉冲电流引入烧结过程,压头在向材料施加压力的同时也充当电流通过的载体。与传统烧结技术通常利用发热体辐射加热不同,SPS技术借助大电流通过模具或导电样品产生的热效应来加热材料。

对于绝缘样品,通常使用导电性良好的石墨作为模具材料,利用模具的电阻热使样品快速升温;对于导电样品,则可以使用绝缘模具,使电流直接通过样品进行加热。其升温速率可达1000℃/min,当样品温度达到设定值后,经过短时间保温即可完成烧结。

图1:SPS设备的工作原理示意图

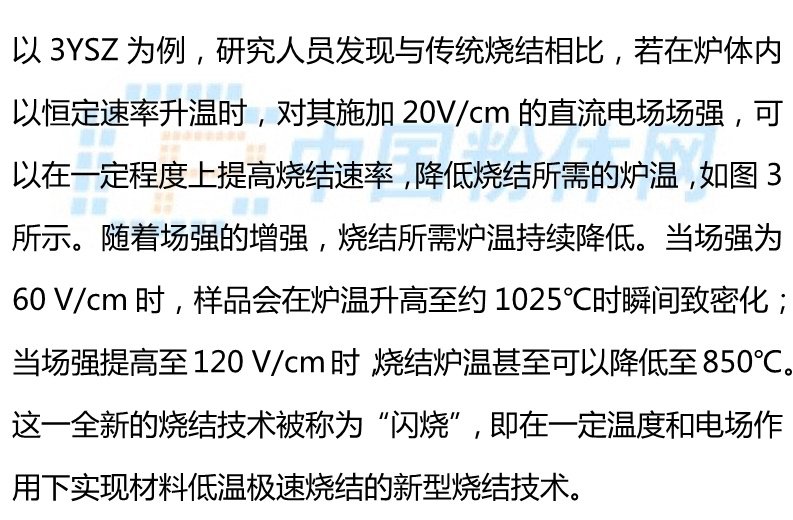

3、闪烧(FS)

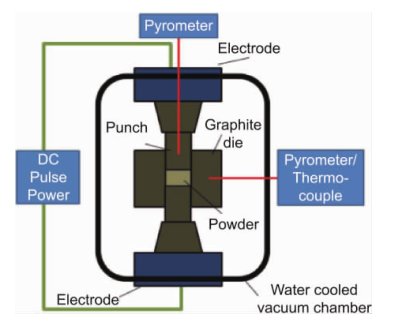

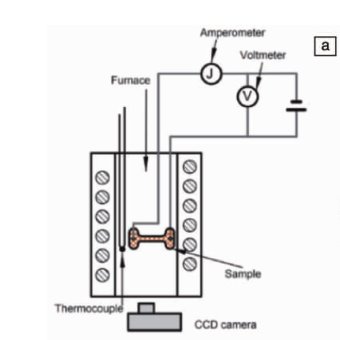

FS技术于2010年由科罗拉多大学的Cologna等首次报道,其来源于对电场辅助烧结技术(field-assisted sin-tering technology,FAST)的研究。图2是一种典型的FS装置示意图,待烧结陶瓷素坯被制成“骨头状”,两端通过铂丝悬挂在经过改造的炉体内,向材料施加一定的直流或交流电场。炉体内有热电偶用于测温,底部有CCD相机可实时记录样品尺寸。

图2:FS装置示意图

图3:直流电场对3YSZ烧结速率的影响

与传统烧结相比,FS主要有以下优势:缩短烧结时间并降低烧结所需炉温,抑制晶粒生长,能够实现非平衡烧结,设备简单,成本较低。

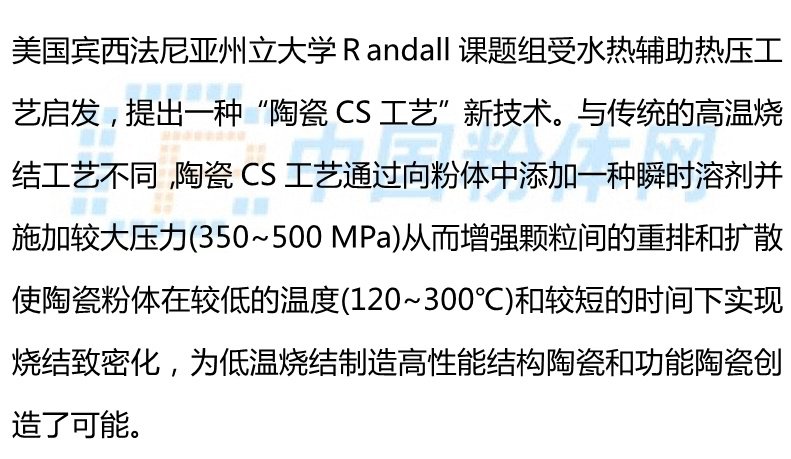

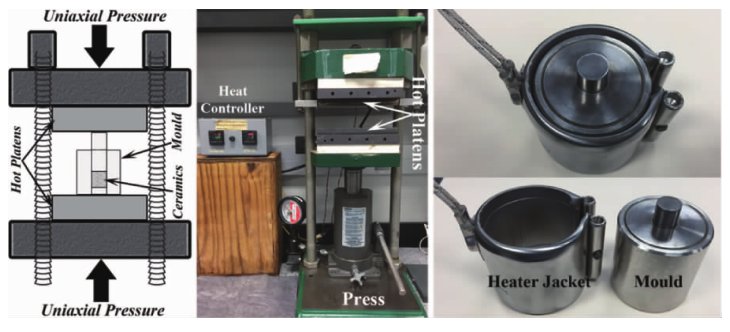

4、冷烧结(CS)

图4:CS工艺所用设备

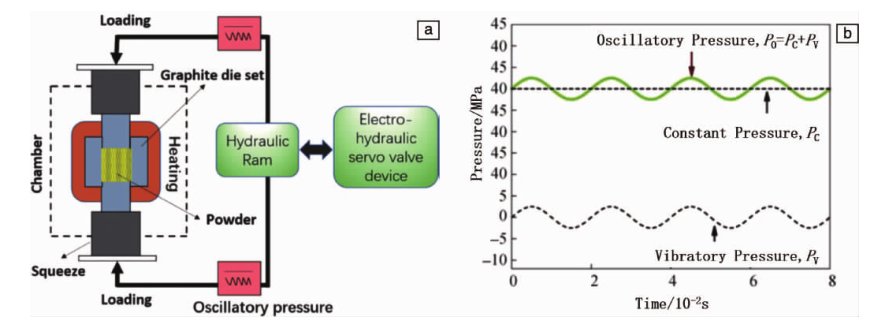

5、振荡压力烧结(OPS)

谢志鹏教授课题组提出在粉末烧结过程中引入动态振荡压力替代现有的恒定静态压力这一全新的设计思想,并在国际上率先研发出一种OPS技术和设备,其基本原理是在一个比较大的恒定压力作用下,叠加一个频率和振幅均可调的振荡压力,将传统烧结中施加的“死力”变为“活力”,振荡压力耦合装置和原理示意图如图5所示。

图5:振荡压力耦合装置(a)和原理示意图(b)

6、SHS/QP技术

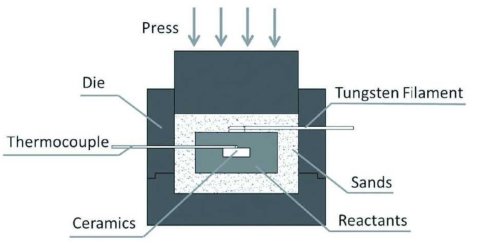

利用高温自蔓延烧结技术(SHS)可以在短时间里合成材料,但是直接获得的产品往往是多孔、疏松状的,不能作为结构件用。将SHS过程与动态快速机械轴压结合起来,一次完成材料的合成与密实化过程的新工艺成为研究的热点。

图6:“自蔓延高温合成结合快速加压技术”设备的工作原理图

小结

先进陶瓷材料作为工程材料的重要一员,其广泛使用依然受限于传统烧结技术高耗能、高耗时以及产品性能低劣等因素的制约。新型快速烧结技术在特种陶瓷快速制备、材料连接、梯度和纳米陶瓷制备等方面己经体现出其巨大的优势。

如果您需要了解以上新型烧结技术的最新研究进展,可查阅以下文献:

《先进陶瓷材料烧结新技术研究进展》,新型陶瓷与精细工艺国家重点实验室,谢志鹏教授等;

《特种陶瓷材料快速烧结新技术研究》,材料复合新技术国家重点实验室,傅正义教授等。

注:图片非商业用途,存在侵权告知删除!