中国粉体网讯 陶瓷材料具有出色的机械性能、高尺寸稳定性、高耐磨性和耐腐蚀性以及出色的化学稳定性,这使其非常适合通过3D打印技术定制的骨植入物。3D打印技术的发展未来可能解决有效生产任意几何形状的定制复杂陶瓷零件的问题。如今,3D打印已用于制造各种用途的复杂形状的陶瓷零件,例如集成陶瓷铸模、切削工具、传感器、结构零件、光子晶体和牙科零件。此外,3D打印用于制造各种用途的陶瓷植入物主要用于替换损坏的骨头或修复受损的骨组织。可实现受损关节替换的软骨再生3D生物打印

多孔结构(支架)能确保细胞成功增殖,表现出良好的生物相容性和活培养物的粘附性。支架可以具有通过3D打印过程形成的不规则结构和规则结构。3D打印允许制造从几纳米到几米不等尺寸的支架结构而且可以用各种晶胞模型来设计合成支架,例如立方体,螺旋形,菱形,球状体等。这些模型使获得具有不同机械性能和生物活性的材料成为可能。这种支架可用于拼接骨骼和神经等软组织。此类支架中的孔应具有一定的尺寸,以确保组织的有效拼接。在之前澳大利亚新南威尔士大学和上海交通大学的科研团队联合研究了孔径对骨组织拼接效率的影响,他们使用由Al2O3基材料制成的具有各种孔径的3D打印支架,最终结果表示骨组织增殖的最佳孔径显示为390至590μm。

氧化铝基陶瓷是具有生物惰性和抗性的材料。高抗压强度和耐磨性使这些材料成为口腔医学和髋关节外科手术的理想选择材料。陶瓷零件是在高温(1600-1700°C)下烧结制成的,残留孔隙率约为1-3%。孔的大小取决于热处理条件和原料粉末的微观形态,通常不超过几十微米,这会阻碍组织、血管和其他营养通道的生长。氧化铝基陶瓷可以在缺损的骨头或两个断裂的骨头部分中起到支撑作用,但不能在治疗过程中用于完全的骨骼重塑。因此建议使用大孔结构来刺激植入物放置区域的骨组织向内生长。3D打印允许制造任何形状的零件,实施个性化的患者治疗方法,其中涉及使用计算机断层摄影(CT),同时控制孔隙率和孔尺寸(400μm及更高),以便在受损区域更好地接受植入物。考虑到这一点,具有复杂的定制多孔结构的3D打印陶瓷植入物的设计和制造成为一个紧迫的问题。

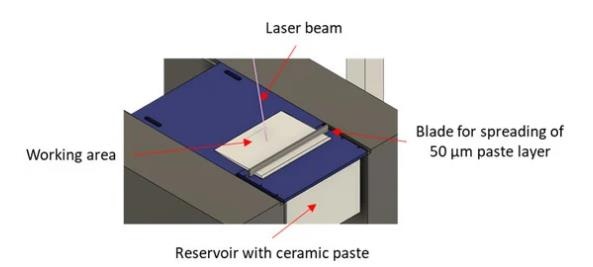

在这项研究中,研究人员基于光固化性陶瓷悬浮液的逐层聚合,使用由光固化性多组分粘合剂和陶瓷粉末组成的陶瓷部件3D打印的立体光刻(SLA)方法。3D模型的每一层(切片)都通过在工作区域中进行激光阴影线固化,然后通过展开的刀片施加一层新的糊状层。下图显示了立体平版印刷过程的示意图。该工艺允许制造具有高空间分辨率的材料(在印刷平面上约为40μm,在垂直于印刷平面的方向上约为10μm)。然后将印刷的绿色零件加热数小时,以去除聚合物粘合剂。进一步地,将零件烧结以赋予最终形状和所需的机械性能。这两种工艺都是陶瓷制造的传统工艺。

工艺方法

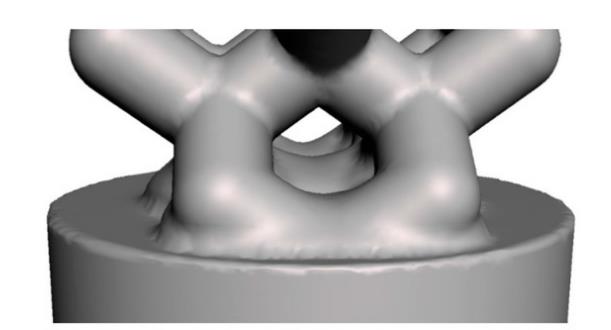

在该研究中,由Alexander Safonov教授领导的Skoltech科学家使用另一位Skoltech教授Alexander Pasko开发的功能表示(FRep)方法对植入物进行建模。Skoltech的研究科学家,该论文的合著者Evgenii Maltsev表示,微结构的FRep建模具有很多优势。首先,FRep建模始终保证结果模型是正确的,这与CAD系统中传统的多边形表示相反,在传统的多边形表示中,模型可能具有裂纹或不连续的小面。其次,它确保了最终微观结构的完全参数化,因此,快速生成可变3D模型的灵活性。第三,它提供了用于对各种网格结构进行建模的多种工具。

应用有界混合运算赋予种植体结构刚度。

在他们的研究中,科学家使用FRep方法设计圆柱形植入物,并使用立方菱形晶胞对细胞的微观结构进行建模。CDMM的增材制造实验室根据其设计进行了3D打印的陶瓷植入物,并在轴向压缩下对其进行了测试。

有趣的是,新方法能够改变多孔结构,从而生产出不同密度的植入物,以满足患者的个性化需求。

本文来源:Alexander Safonov et al, Design and Fabrication of Complex-Shaped Ceramic Bone Implants via 3D Printing Based on Laser Stereolithography, Applied Sciences (2020). DOI: 10.3390/app10207138

(中国粉体网编辑整理/Betty)

注:图片非商业用途,存在侵权告知删除