中国粉体网讯

什么是AMB陶瓷基板?

在了解AMB陶瓷基板之前,我们要先了解一下陶瓷覆铜基板。

陶瓷覆铜基板是在陶瓷基片上通过不同工艺实现铜板和陶瓷基片的键合,从而获得一种兼具陶瓷和金属铜优点的复合金属陶瓷基板,同时具有优异的热性能、电性能、力学性能以及易装配等特点。陶瓷覆铜板可通过刻蚀形成各种布线电路,广泛应用于功率模块封装中。陶瓷覆铜基板工艺主要有DBC法、活性金属焊接(AMB)法、直接电镀铜(DPC)法和激光火花金属(LAM)法等。

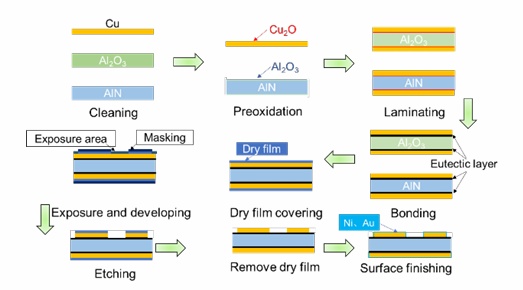

DBC陶瓷基板是在1000℃以上的高温条件下,在含氧的氮气中加热,使铜箔和陶瓷基板通过共晶键合的方式牢固结合在一起,其键合强度高且具有良好的导热性和热稳定性。

DBC工艺流程图

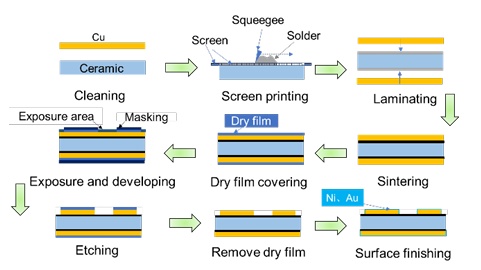

AMB陶瓷基板是DBC工艺的进一步发展,该工艺通过含有少量稀土元素的焊料来实现陶瓷基板与铜箔的连接,其键合强度高、可靠性好。该工艺相较于DBC工艺键合温度低、易操作。

AMB工艺流程如下:首先,在洁净的陶瓷基板上涂覆一层薄薄的焊料,随后将铜箔贴合在焊料上并放置在800℃至950℃的真空环境下使焊料熔化,待焊料冷却后即可形成稳固的连接。接下来,通过湿法刻蚀技术制作金属图案以满足大功率器件的电气连接需求。AMB工艺具有设备工艺简单、高可靠性、不受陶瓷基板限制等优点,是在大功率器件的应用中最具发展潜力的金属化工艺。

鉴于常规金属与陶瓷基板间的润湿性较差,通常使用活性金属焊料改善润湿性以提高接头强度。活性金属焊料是指至少含有一种活性金属元素的焊料,当前主要活性元素为Ti及镧系元素。AMB工艺中常用的活性焊料主要包括Sn-Ag-Ti和Ag-Cu-Ti体系,其中Ti作为活性金属增强焊料与陶瓷间的润湿性,Sn和Ag则起到降低熔点以及提高接头的导热性能的作用。

AMB工艺流程图

与传统产品相比,AMB陶瓷基板是靠陶瓷与活性金属焊膏在高温下进行化学反应来实现结合,因此其结合强度更高,可靠性更好。

AMB陶瓷载板的热导率通常高于传统的DBC陶瓷载板,能够更有效地传导和散发热量。例如,氮化硅(Si3N4)基板的热导率可以达到90W/(m·K)以上。此外,AMB陶瓷载板的机械强度高,能够承受高机械应力,同时具有良好的抗热冲击性能,使其在温度变化剧烈的环境中也能保持稳定性能。除上述优点以外,AMB陶瓷载板还能够承受高电压,适合对导热和绝缘性能有严格要求的应用。

新能源汽车、轨道交通、风力发电、光伏、5G通信等对性能要求苛刻的电力电子及大功率电子模块对AMB陶瓷覆铜板需求巨大。氮化硅AMB基板结合的机械性能具有优异的耐高温性能、散热特性和超高的功率密度,使其成为汽车、风力涡轮机、牵引系统和高压直流传动装置等领域的首选材料,

新能源大厂为何锚定AMB陶瓷基板?

这要先从碳化硅登上舞台开始说起。

自2021年特斯拉宣布旗舰车型Model3搭载碳化硅功率器件后,碳化硅便开启了急速上车之路。国内,比亚迪已在碳化硅方面取得重大技术突破,比亚迪汉、唐四驱等旗舰车型上已大批使用碳化硅模块,蔚来旗下ET7、ES7、ES8、EC7等车型也已经用上碳化硅电驱系统,小鹏旗下G9亦采用了碳化硅器件。

为了实现超级快充,进一步提高充电功率、缩短充电时间,绝大多数的主流车企选择高压快充方案,将电压平台从400V提升到800V、1000V甚至更高的水平,特别是800V高压快充。

那么,伴随新能源汽车技术向800V电压平台的转型升级(如特斯拉Model3、比亚迪汉、蔚来ET7等),电压的提升也就意味着电动汽车所有的高压元器件及管理系统都要提高标准,“首当其冲”的就是主驱逆变器。

逆变器作为把直流电转变成交流电的设备,若提高逆变器的支持电压,则相应的充电时逆变器产生的热量会变多,那么就需要解决逆变器中IGBT模块的散热问题,这是提高充电效率的关键问题。IGBT(绝缘栅双极型晶体管)模块作为电力电子设备中的关键部件,广泛应用于新能源汽车领域。AMB陶瓷载板能够提供优异的散热性能和高机械强度,确保IGBT模块在高功率和高温环境下的稳定运行。例如,日本京瓷该产品采用活性金属焊接工艺将多层无氧铜与氮化硅陶瓷键合,同时采用铜柱焊接实现垂直互联,其耐温度循环(-40~125℃)达到5000次,可承载大于300A的电流,对IGBT模块小型化、高可靠性等要求有较好的促进作用,已成功应用于电动汽车和航空航天领域。

在AMB陶瓷基板中,SiC最优秀的合作伙伴自然是AMB-Si3N4基板。主驱逆变器功率模块正逐步由硅基模块转向SiC模块,也推动了AMB-Si3N4基板市场需求的持续增长。

Si3N4陶瓷具有更高的热导率(商用产品的典型值在80到90W/mK),和氧化铝基板或ZTA基板相比、拥有三倍以上的热导率,热膨胀系数(2.4ppm/K)较小,与半导体芯片(Si、SiC)接近,具有良好的热匹配性。此外,氮化硅具有优异的机械性能(兼顾高弯曲强度和高断裂韧度,和氧化铝基板或氮化铝基板相比,约有两倍以上的抗弯强度),因此具有极高的耐冷热冲击性(极高可靠性),可将非常厚的铜金属(厚度可达800μm)焊接到相对较薄的氮化硅陶瓷上。因此,载流能力较高,而且传热性也非常好。

主驱逆变器选用AMB-Si3N4基板用于SiC功率模块封装,支持800V高压平台下>500W/cm²的功率密度,热阻低至0.5K/W,显著降低芯片结温(降幅达20℃)。如特斯拉Model3、比亚迪汉、蔚来ET7等等车型采用AMB-Si3N4基板。

800V高压平台在新能源汽车是大势所趋,碳化硅搭上顺风车一骑绝尘,AMB陶瓷基板凭借其优异耐高温性能、散热特性、超高的功率密度和碳化硅绝妙搭配,自然会深受新能源汽车厂商的喜爱。

参考来源:

[1]陶瓷基板、百能云板、华夏气候、中国粉体网、顶立科技

[2]黄富等,电子封装陶瓷基板及其金属化工艺

[3]陆琪等,陶瓷基板研究现状及新进展

(中国粉体网编辑整理/山林)

注:图片非商业用途,存在侵权告知删除!