中国粉体网讯 粉末注射成形是在多学科相互交融的基础上发展成熟的一项制备金属零部件的技术方法,由于其制备得到的零部件基本不用通过后续的切磨削加工就可满足要求,并且原材料利用率高,基本不产生废料,因此它属于一种绿色制造技术。

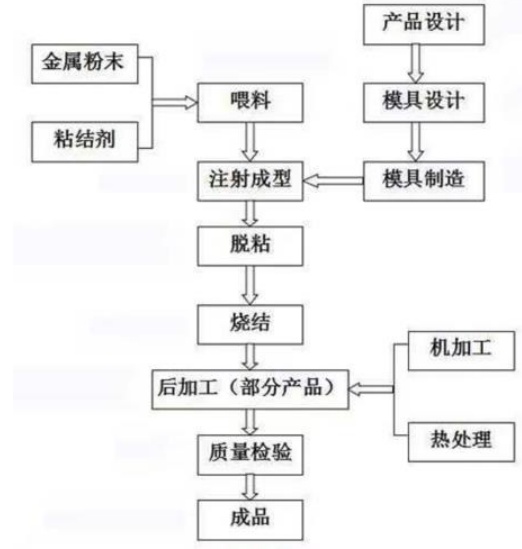

金属粉末注射成形工艺流程

金属粉末注射成形技术是在塑料注塑成形的原理上改进而成的一种零部件制备方法。其基本工艺流程如下:

金属注射成形工艺过程

首先,将原料粉体与高分子粘结剂在一定的温度下均匀混合制备得到均匀一致的喂料,与此同时根据产品的外形结构和烧结收缩比对注射模具的结构进行设计并完成制造;

其次,将制备得到的喂料经制粒后投入注射成型机的料仓内,通过设置合适的注射参数,在模具中成形得到具有一定形状和尺寸的成形坯,再针对成形坯中粘结剂体系的特性,通过不同的脱脂方法进行脱除,得到只含有少量粘结剂的连通孔隙状的成形坯,其中应用最多的是溶剂脱脂和热脱脂;

最后,经烧结致密化得到最终产品,并对其进行质量检测,若尺寸和性能不满足要求可通过一些后处理方法进行改进。

金属粉末注射成形技术特点

粉末注射成形技术与传统粉末冶金相比,其所用的原料粉体更细,成本更高,制备得到的零件孔隙度低、密度高、组织均匀、尺寸精度高,减少了后续的再加工工序。

与熔模铸造工艺相比,粉末注射成形技术可以打破其局限性,完成对硬质合金、高密度合金、高强度合金材料的制备,并且对于体积较小、厚度很薄的零件,粉末注射成形技术也有它的优势,制备的零件尺寸公差可以达到±0.1%~±0.2%的水平。

与机械加工相比,粉末注射成形技术对于材料的利用率更高,其制备的零件形状的复杂程度取决于模具结构设计水平,而不受限于刀具和加工设备,可以极大地减少工艺规程图中的加工工序,节约成本。

图源:富驰高科

粉末注射成形技术的出现并不是为了超越传统加工方法,而是为了弥补其不足之处和某些零件制备成本较高的缺陷,当原材料的成本和制造成本的比率增加时,粉末注射成形技术制备零件的相对成本就会降低,因此该技术特别适合用来大批量生产小型复杂零部件。

该技术也被国际上誉为“当今最热门的零部件近净成形技术”。目前通过粉末注射成形技术制备的零部件已广泛应用于工业领域的各行各业,如汽车、钟表、医疗器械、航空航天、手机等等。

图源:富驰高科

金属粉末注射成形技术发展状况

金属粉末注射成形技术的研究起步于1970年左右,在当时从事粉末注射成形技术研究的公司和企业寥寥无几,只有美国的Parmatech公司从事这方面的研究工作。

直到1979年,Parmatech公司通过粉末注射成形技术制备的零件在国际粉末冶金设计大赛中获奖,该技术才受到业界人士的关注,到了80年代中期,Wiech和Rivers开始通过粉末注射成形方法制备零件,该项技术逐渐走向世界,各国开始投入大量的精力进行研究,粉末注射成形技术得到迅速发展。

到了1990年,粉末注射成形技术逐渐走向产业化,尤其在一些发达国家该技术发展更是迅猛。日本的PAMCO公司通过超高压水雾化制备得到了低成本高品质的316 L不锈钢粉体。德国BASF公司提出了一种Metamold脱脂方法,解决了热脱脂气体难排出,脱脂不彻底的问题。German和Zauner发明了微粉末注射技术,解决了成形微形零件困难的问题。

到了21世纪初,已有上百家的公司和科研机构从事粉末注射成形技术的研究工作。2020年,日本的粉末注射成形产品销售额为102.16亿日元,相比上一年有所下降,一方面是由于新冠疫情使得世界经济受冲击,另一方面是由于东方大国中国在粉末注射领域的崛起对其市场造成冲击。

粉末注射成形技术在我国的研究起步相对较晚,开始于1980年,当时全国从事该技术研究的公司很是稀少,总体技术水平相对比较落后,等到了80年代中期,在国内的一些科研院所和高校内,如北京粉末冶金研究所、中南大学、北京科技大学、广州有色金属研究所等开始该技术的研究工作,但是由于当时的国内经济发展缓慢,研究资金短缺,并且对关键核心技术掌握少,只是处于试验阶段没有取得很大进展。

到了1990年,粉末注射成形技术在我国迎来了产业化发展,当时一些从事粉末注射成形技术产品制造的企业已将产品开发从中试走向了产业化发展,技术更加成熟,开发的产品应用领域也越来越广,部分研究成果达到国际先进水平。

近年来,由于粉末注射成形技术制备的产品性能更优,应用更广,很多科研院所和企业都大量引入国外先进的生产设备,以提高制造水平,我国的粉末注射成形技术又上了一个新的台阶。

图源:富驰高科

目前国内采用金属粉末注射成形技术制备的零件包括汽车连杆、操纵杆、喷油嘴、来复枪支架、枪支保险栓、步枪夜视镜后座、手表外壳、微型齿轮、手表带、手机卡托、铰链、手术刀等等。

资料来源:

阴宇博:不锈钢滑块注射成形工艺过程研究,西安工业大学2024

(中国粉体网编辑整理/平安)

注:图片非商业用途,存在侵权告知删除!