中国粉体网讯 随着半导体技术的飞速发展,碳化硅(SiC)作为一种卓越的高性能材料,正日益成为科研界关注的焦点。然而,其卓越的硬度和化学稳定性特性,在为材料带来优势的同时,也给抛光工艺设置了重重难关。特别是在晶圆的精密制造环节中,传统的化学机械抛光(CMP)方法遭遇了严峻挑战,包括如何有效消除表面缺陷以及提升材料去除效率等关键问题亟待解决。

近日,日本立命馆大学(Ritsumeikan University)一研究团队开发了一种新型的ECMP(电化学机械抛光)技术,实现了约15μm/h的材料去除率,使得SiC抛光得到大幅度提升。

该团队开发的这种技术,在抛光过程中,碳化硅衬底作为阳极,与抛光板(阴极)之间夹着SPE/CeO2复合材料衬垫。当施加偏置电压时,碳化硅表面与SPE发生电解反应,形成一层易于去除的氧化膜,这层氧化膜随后被衬垫中的CeO2颗粒去除。

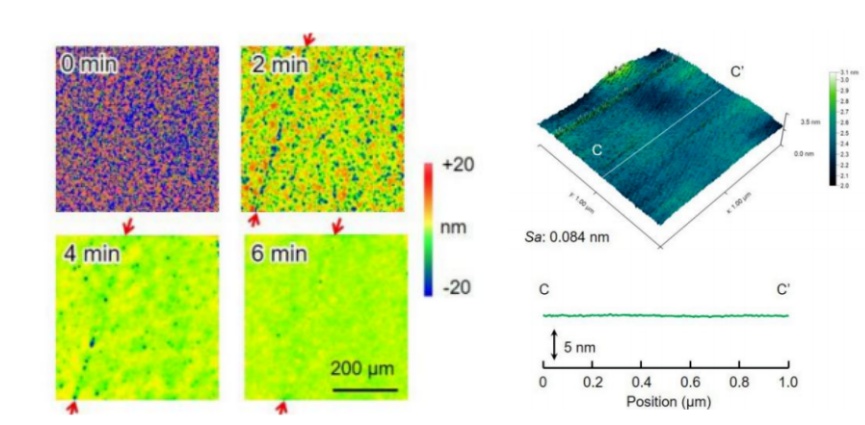

ECMP对碳化硅表面形态的改变(左)、经ECMP处理的碳化硅(0001)表面的AFM图像(右)

该技术的优势在于:

环保高效:ECMP技术避免了使用有害的液体化学物质,减少了对环境的影响;

高去除率:该技术实现了约15μm/h的材料去除率(MRR),是传统CMP的10倍;

质量高:通过ECMP处理的碳化硅衬底表面光滑,粗糙度可降至亚纳米级别。

什么是ECMP?

目前化学机械抛光的材料去除率以及加工后的表面粗糙度,已经很难通过改变工艺取得大的突破。在CMP抛光的基础上施加增效辅助,成为了近些年大幅度提高材料去除率和降低表面粗糙度的最优选择。

ECMP是一种利用电解液作为抛光液,将工件的电化学腐蚀与机械抛光相结合的精密工艺。在单晶SiC (作为阳极)表面带电后通过阳极氧化产生氧化层,然后用软磨料机械去除氧化层,最后获得超光滑无损伤的表面。该技术方法通常用于产生难以通过机械抛光实现的光泽的表面。

但采用这种方法时,若阳极电流较弱,则加工表面质量较好,但材料去除率变化不大;若阳极电流较强,则材料去除率显著提高,但阳极电流过强会导致表面精度下降及多孔现象。由此可见,对化学机械抛光施加外电场进行电化学机械抛光时,试件表层的氧化速率和材料去除率相协调的问题,是高效获得光滑表面的关键点。

该团队在实验过程中,首先研究了电解电流密度对碳化硅衬底材料去除率的影响,发现MRR与电解电流密度成正比,且在一定的电流密度下达到饱和:在电解电流密度低于10 mA/cm2时,MRR随电流密度的增加而增加,超过15 mA/cm2后,MRR达到饱和状态,法拉第效率开始下降,表明电流密度的进一步提高并没有带来更高的材料去除效率。

目前看来,CMP不管是在实验原理上,还是在实验设置上,都是最简单、最容易实现的。但抛光液通常含有强酸或者强碱以及强氧化剂,对环境以及实验者会产生危害,而且其抛光效率已到了瓶颈。

像ECMP这类型的增效化学机械抛光也得到了越来越多的关注,随着SiC器件应用范围的不断扩大,对SiC衬底的加工效率及表面质量也提出了更高的要求。此项新技术不仅满足加工效率及表面质量的保证,还为SiC衬底制造绿色发展注入了新力量。

来源:

行家说三代半

田壮智等:单品SiC超精密加工研究进展

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权告知删除