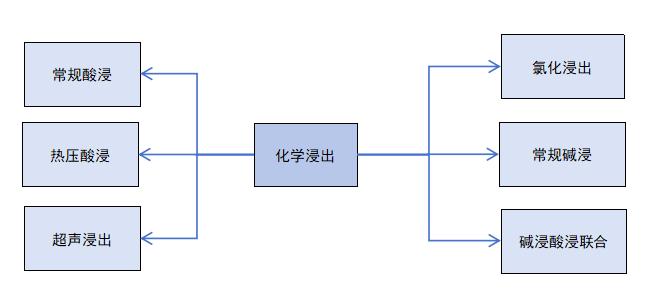

中国粉体网讯 石英是重要的工业矿物原料,高纯石英更是半导体、光伏、光学等高端领域的核心基础材料,而提纯工艺则是决定石英纯度的关键。浸出,作为石英深度提纯的主流手段,能精准去除矿物中以条状、带状、云雾状弥散分布的云母、长石、铁质氧化物等微细粒杂质,主要分为化学浸出和微生物浸出两大路径。其中化学浸出是高纯石英提纯的核心,生物浸出则凭借环保优势成为研究热点。

化学浸出

化学浸出是高纯石英提纯的核心工艺,其核心机理是利用酸或碱试剂选择性溶解脉石矿物(如长石、云母)中的金属氧化物(如Al、Fe),以及与硅酸盐结构发生化学反应,将金属氧化物和其他杂质溶解去除。

常规酸浸

常规酸浸的局限性体现为动力学限制与污染问题。陈意帆等,以石英岩为原料,经破碎—筛分—磨矿—磁选处理后,以10%草酸+1%氢氟酸为浸出液,浸出条件为85℃,8h时,除铁率86.88%。

左秋霞等以凤阳石英砂为原料,经破碎—筛分—磨矿—磁选—煅烧—水淬处理后,以V(HNO3)∶V(HCl)∶V(HF)=3∶3∶1为浸出液,浸出条件为90℃,6h时,石英砂总杂质去除率87.6%。

周方革等以脉石英为原料,经煅烧—水淬—微波加热处理后,以6g/L H2C2O4、4mol/L CH3COOH和1.5mol/L H2SO4为浸出液,浸出条件为90℃,4h时,总杂质去除率75.39%。

热压酸浸

热压浸出通过高温加速对于脉石矿物的溶解,使 Al、Na等杂质元素显著去除,但在破坏脉石矿物晶体结构的同时加剧石英晶格损伤。

AI G T等经粉碎处理后,以3mol/L HCl为浸出液,浸出条件为1.5MPa,200℃,2h时,除铁率99.8%。

LI Y B等经粉碎—NaCO3焙烧处理后,以0.6mol H3PO4为浸出液,浸出条件为1.5MPa,260℃,8h时,除铝率86.7%。

超声浸出

超声波辅助浸出利用空化效应破碎颗粒并剥离钝化层,LI等研究中,在超声条件下利用4 mol/L HCl和2mol/L H2C2O4浸出后,将石英纯度从93.12%提升至99.93%。

周方革等以脉石英为原料,经煅烧—水淬—微波加热处理后,以6g/L H2C2O4、4mol/L CH3COOH和1.5mol/L H2SO4为浸出液,浸出条件为90℃,超声3h时,总杂质去除率76.29%。

张洪武等经焙烧—酸浸处理后,以4g/L NaCO3为浸出液,浸出条件为80℃,超声30min时,除铝率92.11%,除铁率98.80%。

氯化浸出

氯化浸出主要采用氯化物试剂作为浸出液,针对性去除石英中的Al、Fe等金属杂质,尤其适合处理杂质含量较高、难溶于常规酸碱的石英原料,去杂针对性强,效率稳定。

张洪武等将石英砂进行焙烧—酸浸—碳酸钠超声浸出处理后,以2%KCl为浸出液,浸出条件为200℃,2h时,除铝率92.22%,除铁率98.82%。

常规碱浸

常规碱浸与常规酸浸原理类似,区别在于采用碱类试剂作为浸出液,主要针对石英中的酸性脉石矿物进行溶解去除,反应条件相对温和,对设备的腐蚀性略低于酸浸工艺。

张大虎等以脉石英为原料,经破碎—筛分—磨矿处理后,以10%NH3·H2O为浸出液,浸出条件为90℃,4h时,总杂质去除率51.62%。

碱浸酸浸联合

碱浸-酸浸联合工艺虽然能够进一步提高浸出率,但其工艺流程较长,药剂消耗较大,这在一定程度上影响了其经济效益和环境友好性。

SHAO H等经12%NaOH,200℃,100min处理后,以4mol/L HCl、1mol/L HNO3、0.25mol/L HF为浸出液,浸出条件为200℃,5h时,总杂质去除率47.21%。

微生物浸出

微生物浸出因其操作条件温和、腐蚀性低、环保性较好,逐渐受到关注。微生物浸出是利用特定微生物代谢过程中产生的有机酸或其他代谢产物,通过与矿物杂质的作用实现溶解和去除。

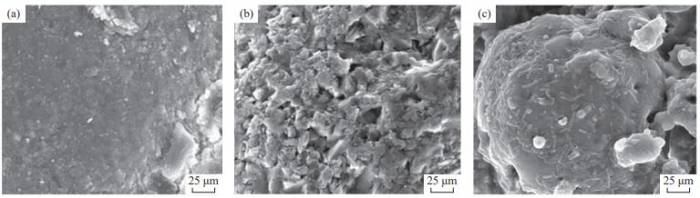

细菌在石英表面附着以及浸出前后SEM形貌图:(a)细菌在石英表面作用前;(b)细菌在石英表面作用后;(c)细菌附着在石英表面

ARSLAN等的研究表明,黑曲霉在石英除杂中表现尤为突出,其分泌的草酸、柠檬酸等有机酸可高效溶解铁氧化物。刘鑫结合磁选预处理与黑曲霉浸出,进一步将铁去除率提升至83.93%,石英纯度为99.96%,HANDAYANI等采用本土黑曲霉进行生物浸出,铁去除率高达98%,处理后的石英中Fe2O3≤0.05%。

ŠTYRIAKOVÁ等证实,芽孢杆菌在适宜温度和酸性环境下可将铁杂质去除率提升至37%;在LI等的研究中,石英能够促进酸性氧化亚铁硫杆菌对硫化矿物中铁和硫酸盐的浸出,尤其是在高纯度石英条件下,硫化矿的浸出效果显著;而MARCHETTI 等发现酸性嗜酸性细菌在微需氧条件下对石英砂中铁的溶解量达到670mg/L。

小结

目前,高纯石英浸出工艺的核心痛点是“高效”与“环保”的平衡:化学浸出高效快速,但环保压力大;微生物浸出绿色环保,但效率偏低、周期长。

因此,化学与微生物浸出联合工艺,成为当前最具潜力的研究方向——先通过化学浸出快速去除石英表面的易溶杂质,缩短整体生产周期;再利用微生物代谢产物,消解化学浸出难以处理的深层次键合杂质,实现“高效去杂+绿色环保”的双重目标,达成工艺优势互补。

参考资料:

包申旭等.高纯石英原料杂质赋存形式与提纯技术研究进展

陈意帆,任子杰,何宇豪,等.酸浸提纯某石英岩及浸出动力学研究

左秋霞,刘加威,陈健.凤阳石英砂煅烧淬火—酸浸深度提纯及其动力学研究

周方革.无氟无硝法制备4N高纯石英砂的工艺研究

张洪武.石英矿中Al/Fe/气液包裹体强化去除制备高纯石英砂实验研究

张大虎.以脉石英为原料加工5N高纯石英的试验研究

(中国粉体网编辑整理/九思)

注:图片非商业用途,存在侵权请告知删除!