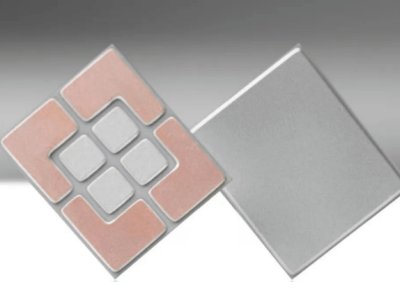

中国粉体网讯 如今很多领域都看中了陶瓷材料的导热性能,例如在集成电路,各类电子设备不断向微型化、轻型化、高集成度、高可靠性方向发展,器件工作时会产生更多的热量,陶瓷基板以及各种陶瓷填料便承担了重要的散热作用。

在这种情况下,我们当然希望陶瓷的导热性能越高越好。但在实际生产中,陶瓷的热导率受很多因素影响,只有搞清楚这些影响因素然后在实际生产中予以避免才能达到我们对产品的期望。

热导率影响因素

影响陶瓷热导率的因素主要有晶格中杂质元素的含量,特别是氧元素的含量、烧结体的致密度以及显微结构。

杂质

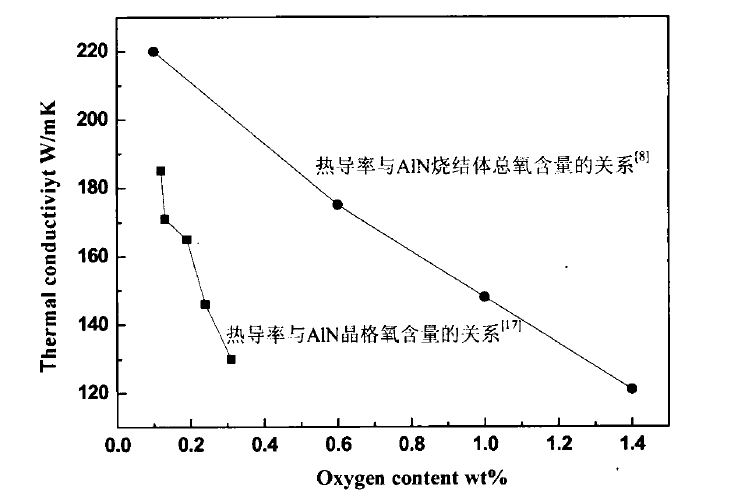

氧杂质是影响AlN陶瓷、Si3N4陶瓷热导率的主要因素。例如AlN与氧有很强的亲和性,在晶格内容易形成空位、八面体、多型体和堆垛层错等与氧有关的缺陷,这些缺陷对声子的散射大大降低了陶瓷的热导率。

除外,其它杂质如Fe、Si、Mg及SiO2等的存在也会降低陶瓷的热导率。

AlN陶瓷热导率与氧含量的关系图

致密度

高致密度是陶瓷烧结体获得高热导率的前提。如果烧结体不致密,存在的大量气孔会散射声子,进而降低热导率。一般认为,陶瓷的热导率随着其致密度的提高而提高。当然这种关系也不是线性的,因为陶瓷晶格中的氧含量对其热导率有着决定性的影响。另一方面,随着致密度的提高,机械性能也会得到改善。因此,为了得到高性能的陶瓷,提高其致密度是首要的任务。

显微结构

一般而言,陶瓷烧结体主要由主晶相、第二相(晶界相)以及气孔等组成,而陶瓷热导率与各相显微结构密切相关。除因氧等杂质的引入而造成的晶格缺陷和气孔等对热导率损害较大外,第二相的存在也有重要影响,其中第二相的分布状态对热导率影响尤为重要。

如何解决热导率低的问题?

上面我们分析了影响热导率的主要因素,接下来对症下药即可。

首先,既然杂质对陶瓷的热导率影响很大,在原材料选择上就需要我们选择杂质含量低、粒径分布窄、活性高的陶瓷粉体。

然后就是尽可能的提高陶瓷的致密度。提高陶瓷的致密度有很多方法,一般在实际生产中有如下三点:

(1)选用超细的原料粉末;

(2)加入适宜的烧结助剂;

(3)采用合适的的烧结工艺。

采用超细的原料粉末就不用说了。

加入烧结助剂可以在高温下形成液相,这可以有效降低样品的烧制温度并增加密度。加入烧结助剂还有一个好处:可以去除晶格氧,削弱晶间相,这样也在一定程度上解决晶格氧对陶瓷导热率的影响。

烧结工艺主要包括2点:烧结温度和烧结方法。提高烧结温度也能实现陶瓷粉的液相烧结,促进致密化,但这无疑会增加能耗,与绿色生产观念不符。而不同的烧结工艺,对陶瓷烧结体的热导率影响很大。

常压烧结和热压烧结是现阶段主要采用的两种烧结工艺,常压烧结是陶瓷烧结中最常用的方法。一般来讲,常压烧结的烧结温度较高,除氧能力较差且不易致密化。与常压烧结相比,热压烧结的烧结温度要低得多(大约低200-300℃),除氧能力强,且烧结体致密度高,但缺点是热压烧结只能制备形状不太复杂的样品,且设备昂贵。

参考来源:

[1]张志军.烧结助剂对AlN陶瓷力学性能及热导率的影响

[2]王露露等.AlN陶瓷热导率及抗弯强度影响因素研究的新进展

[3]瞿志学等.烧结方法对AlN陶瓷微观形貌及热导率的影响

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除