中国粉体网讯 氮化铝属于典型的第三代半导体材料,它具有特宽禁带和非常大的激子束缚能,其中禁带宽度为6.2eV,属于直接带隙半导体。由于氮化铝具有多种突出的优异物理性能,如高的击穿场强、热导率、电阻率等,在半导体领域中一直备受关注,也是半导体领域一直在“征服”的材料。

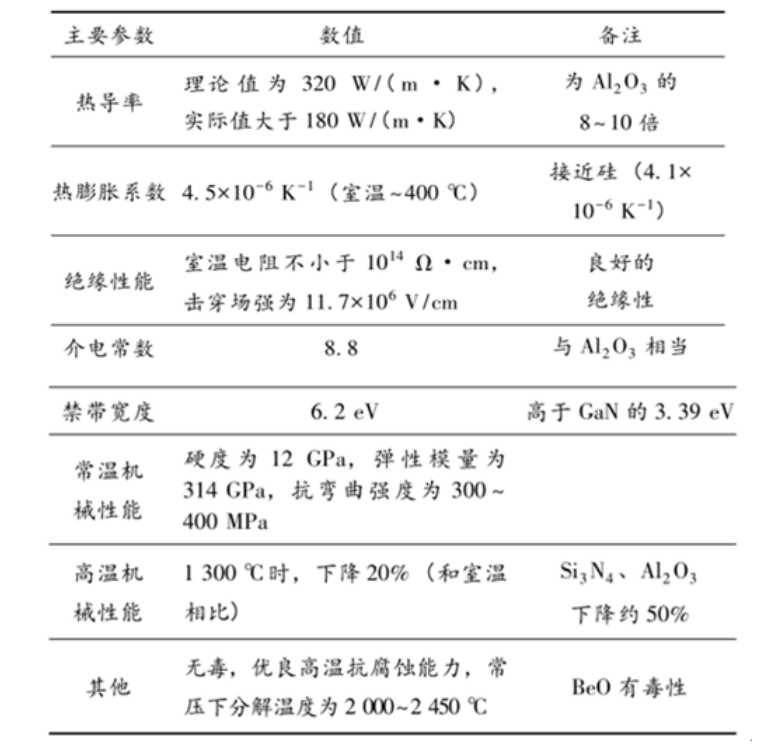

氮化铝的性能特点

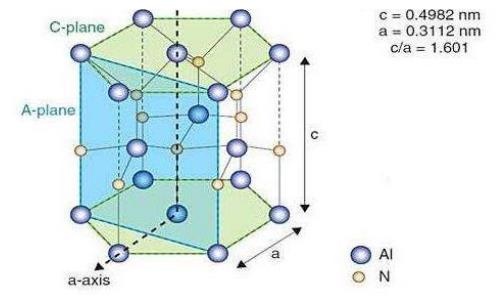

AlN是以共价键为主的晶体,属于六角晶系类金刚石氮化物,其理论密度为3.26g/cm3,莫氏硬度7~8,室温下的强度高,且强度会随着温度的升高下降较慢。

与其它几种陶瓷材料相比较,氮化铝具有优异的综合性能,尤其是其出色的导热性能,非常适用于半导体基片和结构封装材料,在电子工业中的应用潜力非常巨大。

氮化铝的主要性能参数

在电子器件应用中,散热是研制器件时考虑的一个关键点,理论上AlN热导率可达320W·m-1·K-1,是理想的散热材料。AlN粉体纯度对其导热性能影响很大,毫不夸张的讲,AlN的纯度每提高1%,其导热率可以提高30%。而高导热这个特性对于AlN来讲,是优势更是难点。

AlN的热导率受原料纯度、烧结工艺等因素的影响,在实际中由于AlN中存在的杂质和缺陷使产品的热导率要低于理论值。在AlN单晶体生长方面,原料中的杂质(尤其是氧和碳)会沉积到单晶内部并形成各种缺陷,影响晶体质量和性质。其中,氧元素与AlN有很强的亲和力,容易进入AlN晶格中形成缺陷,成为降低材料热导率的主要因素。这些种种因素,让氮化铝也不易被“征服”。

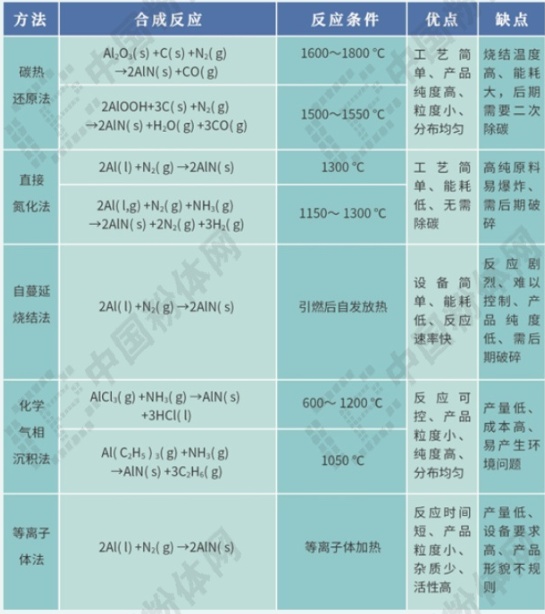

氮化铝粉体制备方法

氮化铝粉体制备技术可以分为直接氮化法、碳热还原法、自蔓延法、等离子体法、化学气相法、溶液法和高能球磨法。

氮化铝粉体制备常用技术优缺点对比表

在氮化铝粉体制备中,碳热还原法独占鳌头,占了将近五成的比例,其次是直接氮化法和自蔓延法,分别为26%和12%。这三种方法也是实现了工业化应用的方法。溶液法、化学气相法和等离子体法这三种方法主要用于合成的纳米氮化铝,难以规模化生产,目前主要停留在实验室研发阶段,在工业上应用尚有一段距离,因此这三种工艺在氮化铝粉体制备技术中的占比处于较低的水平,仅有3%-5%。高能球磨法合成的氮化铝粉体产量低,其比例最低仅为1%,常作为辅助活化手段与其他制备技术联用。

在氮化铝粉体制备方面,国外企业一直跑在前列。其中,日本企业占据了全球七成以上的市场,株式会社德山是一家日本百年企业,拥有最大的氮化铝厂,其采用自主研发的碳热还原技术,产量高达360t/年。SHAPAL TM是德山的陶瓷产品系列,由氮化铝粉末烧结而成,其具有出色的导热性,对卤素气体等离子体具有强大抵抗力以及与硅相似的热膨胀系数等特点,广泛用于需要有效散热的组件和半导体生产设备的组件,目前主要拥有 SH-30、SH-15、SH-50三个系列的氮化铝产品。

国内生产AlN粉体品质较好的企业主要有台湾高雄竹路应用材料、宁夏艾森达、宁夏时星、旭光电子以及厦门钜瓷等。我国氮化铝产业起步晚,由于氮化铝粉体制作工艺比较复杂、能耗高、周期长、生产成本较高,国内企业粉体制备技术与国外尚有差距,生产的AlN粉体质量与国外同类产品相比较,尤其在制品热导率方面,尚有不及。随着国内研究不断深入,氮化铝制备技艺不断提高,国内外差距正在逐渐缩小。

氮化铝在半导体领域中的应用

作为陶瓷封装基板

随着微电子及半导体技术的蓬勃发展,电机和电子元件逐级步入微型、轻量、高能量密度和大功率输出时代,电子基板热流密度大幅增加,保持设备内部稳定的运行环境成为需要重点关注的技术问题。AlN陶瓷因具有热导率高、热膨胀系数与硅接近、机械强度高、化学稳定性好及环保无毒等特性,被认为是新一代散热基板和电子器件封装的理想材料。

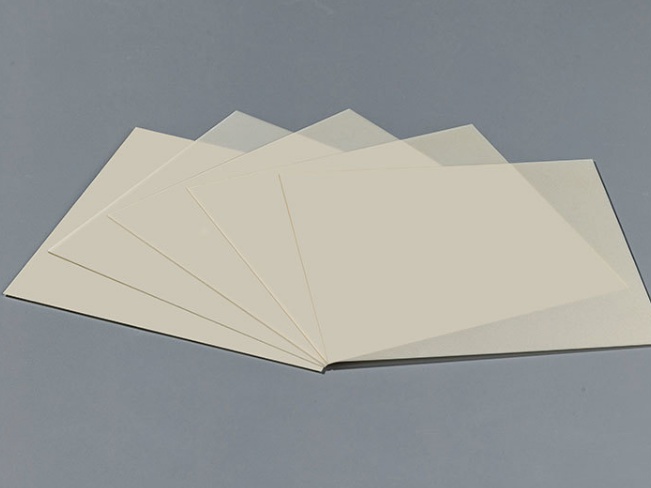

氮化铝陶瓷基板,来源:艾森达

相比Al2O3陶瓷基板和Si3N4陶瓷基板,AlN陶瓷基板具有这些优势:使用AlN陶瓷基板作为芯片的承载体,可以将芯片与模块散热底板隔离开,基板中间的AlN陶瓷层可有效提高模块的绝缘能力(陶瓷层绝缘耐压>2.5KV),而且氮化铝陶瓷基板具有良好的导热性,热导率可以达到170-260W/mK。

此外,AlN陶瓷基板膨胀系数同硅相近,不会造成对芯片的应力损伤,氮化铝陶瓷基板抗剥力>20N/mm2,具有优秀的机械性能,耐腐蚀,不易发生形变,可以在较宽温度范围内使用。

作为半导体设备零部件

在半导体加工中,对硅片的散热工作相当重要,如果无法保证硅片表面的均温,则在硅片的加工过程中将无法确保加工的均匀性,加工精度也会受到影响。

氮化铝静电吸盘,来源:NTK

使用氮化铝做主材料的优势在于:可以通过控制其体积电阻率,获得大范围的温度域和充分的吸附力,静电吸盘可通过自由度高的加热器设计可以实现良好的温度均匀性;氮化铝通过一体共烧成型,不会出现因电极的劣化造成历时变化,最大限度的保障产品质量;在等离子卤素真空气氛环境下能持久运行,以承受半导体及微电子最苛刻的制程环境,还可提供稳定的吸附力和温度控制。

作为衬底材料

AlN晶体是GaN、AlGaN以及AlN外延材料的理想衬底。与蓝宝石或SiC衬底相比,AlN与GaN热匹配和化学兼容性更高、衬底与外延层之间的应力更小。因此,AlN晶体作为GaN外延衬底时可大幅度降低器件中的缺陷密度,提高器件的性能,在制备高温、高频、高功率电子器件方面有很好的应用前景。

另外,用AlN晶体做高铝(Al)组份的AlGaN外延材料衬底还可以有效降低氮化物外延层中的缺陷密度,极大地提高氮化物半导体器件的性能和使用寿命。基于AlGaN的高质量日盲探测器已经获得成功应用。

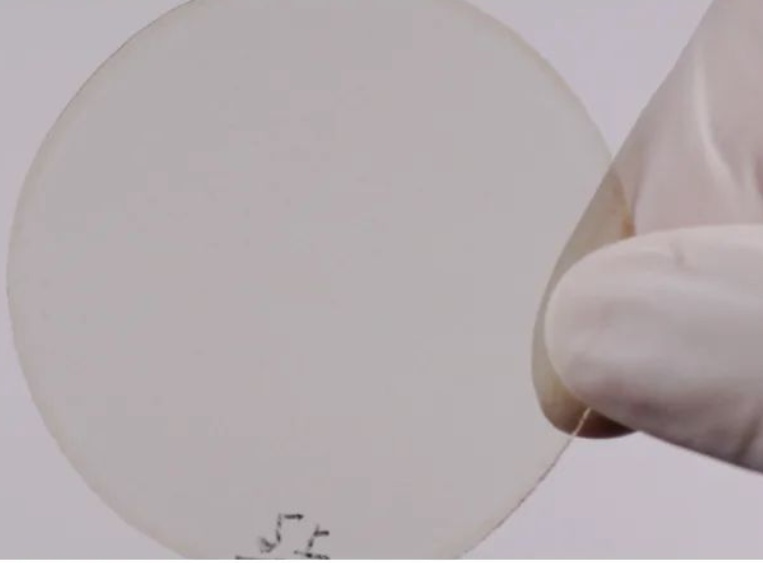

氮化铝单晶衬底

目前,日本德山化工数年前就已宣布其采用高温氢化物气相外延(HVPE)方法获得2英寸AIN厚膜和1英寸左右的AIN单晶。但是,HVPE的产业化仍面临一些技术问题需要克服,目前AIN单晶衬底的主要生长方法仍以物理气相沉积(PVT)为主,全球头部企业包括我国的奥趋光电。

在去年,国内奥趋光电不断突破技术瓶颈,开发了全球最大尺寸、直径达60mm,且具有世界领先深紫外透光性的高质量氮化铝单晶衬底,自主开发了颠覆性、大批量制备高性能硅基、蓝宝石基氮化铝薄膜模板的工艺专利技术等,对打破国外垄断、填补该领域的国内空白和实现产品的国产化替代有着重要意义。

作为薄膜材料

由于AlN带隙宽、极化强,禁带宽度为6.2eV,其制备的氮化铝薄膜材料具有很多优异的物理化学性质,如高的击穿场强、高热导率、高电阻率、高化学和热稳定性以及良好的光学及力学性能,被广泛应用作为电子器件和集成电路的封装中隔离介质和绝缘材料。

高质量的AlN薄膜还具有极高的超声传输速度、较小的声波损耗、相当大的压电耦合常数,与Si、GaAs相近的热膨胀系数等特点,独特的性质使它在机械、微电子、光学以及电子元器件、声表面波器件制造和高频宽带通信等领域有着广阔的应用前景。

目前,氮化铝薄膜的制备尚且处于设备复杂、造价昂贵、难于商品化的阶段,并且所使用的制备薄膜的方法通常要求将衬底加热到较高的温度。目前低温制备氮化铝薄膜的方法还不成熟、不完善。而集成光学器件的发展,需要在较低的温度下进行薄膜制备,以避免对衬底材料的热损伤。改进氮化铝薄膜的制备方法,在较低的温度、较简单的工艺条件下得到更致密、更均匀、更高纯度、更低成本的氮化铝薄膜,还有大量的工作需要去做。

氮化铝市场规模与现状

作为导热材料,随着新能源汽车与5G行业的发展,氮化铝市场价值越来越得到凸显。根据半导体微电子、功率器件协会和汽车工业协会公布的数据预测AlN全球市场模超过1000亿元。

由于氮化铝材料制作工艺比较复杂、能耗高、周期长、价格昂贵、生产成本较高,目前大部分国产氮化铝材料尚达不到高导热、高强度的应用要求,这造成国内氮化铝产量不能满足市场需求,粉料大量依赖进口。根据旭光电子公告,2021年我国氮化铝粉体需求量约为3400吨,供需缺口为2200吨。预计未来几年,中国氮化铝粉体需求量将保持15%左右的增速,到2025年需求量约5600吨,供应缺口达到3100吨。

2016-2025年中国氮化铝粉体需求量及增速情况,来源:华经产业研究院

氮化铝之所以受关注在于:其一,性能好,用起来“香”,物有所值;其二,生产过程复杂,受各种因素干扰,得之不易,对原材料要求高,制品制备工艺复杂,生产门槛较高;其三,市场发展迅速,产能扩张速度跟不上需求增速。目前来看,如何提高氮化铝粉体的批次稳定性、进一步减低成本,以及氮化铝的后期处理是未来需要重点关注的问题。

参考来源:

张爽等:氮化铝粉体制备国内专利技术分析

邱宝付等:氮化铝材料及其粉体制备的现状与展望

中国粉体网:氮化铝,要火!

中国粉体网:氮化铝粉体国产化替代加速

中国粉体网:为何氮化铝基板比其它基板贵,且一片难求?

华西证券:氮化铝行业研究:AlN应用性能出众,国产替代机遇显著

华经情报网:2022年中国氮化铝产业现状、竞争格局及前景分析,供需缺口大,市场前景广阔

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权告知删除