中国粉体网讯 近日,东京大学宣布成功开发出一项针对下一代半导体玻璃基板的“激光微孔加工技术”,可在玻璃材料上实现高精度、极小孔径与高纵横比的微孔加工。实验中采用的玻璃基板为AGC公司生产的“EN-A1”。

新光刻技术研发:基于芯片小型化的现实需求

随着光刻技术的迭代升级,半导体芯片的物理尺寸持续缩小。与此同时,承载半导体芯片的电路板在布线设计上,既面临着线路精细化的迫切需求,也需要满足大面积集成的发展趋势。此外,除了5G、6G通信领域,更高频率的信号传输在其他前沿技术场景中的重要性也与日俱增。

传统电路板普遍采用树脂作为基板材料,但为了适配上述技术要求,基板材料正逐步从树脂向玻璃转型。玻璃材料具备显著优势:一方面,其高频信号损耗低,能更好地满足高速通信的性能需求;另一方面,玻璃基板在大面积范围内能保持优异的平整度,且热膨胀系数与硅高度匹配,可有效提升器件的可靠性。

在电路板的结构设计中,前后层布线需要大量通孔实现电气连接,而高密度布线则对微孔加工提出了严苛要求。然而,玻璃作为典型的脆性材料,在加工直径极小的深孔时面临显著挑战——钻孔过程中容易因应力集中导致开裂,难以实现直线度和精度兼具的加工效果。

目前,玻璃微钻孔技术主要分为化学蚀刻和激光钻孔两类,但这两种工艺均存在局限性,尚未发展为成熟的量产技术。因此,全球范围内正掀起针对玻璃精细钻孔与高纵横比钻孔技术的研发热潮,旨在突破现有技术瓶颈,推动玻璃基板在先进电子封装领域的规模化应用。

激光雕琢EN-A1玻璃,解锁半导体微加工新篇

东京大学研发团队采用单一激光加工工艺,成功在EN-A1玻璃上完成微穿透孔加工。作为半导体衬底材料,EN-A1玻璃兼具优异的电气性能与热特性。

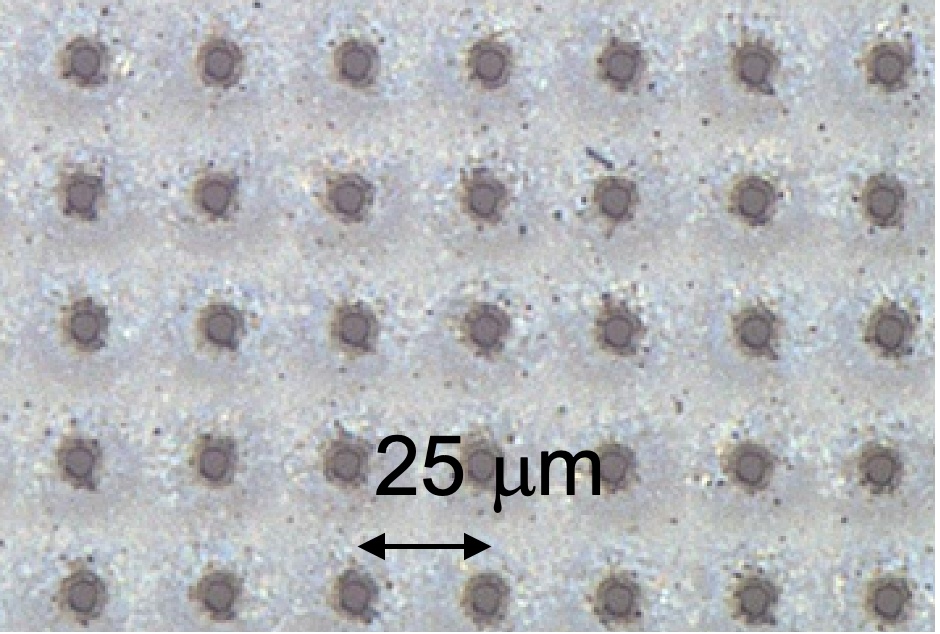

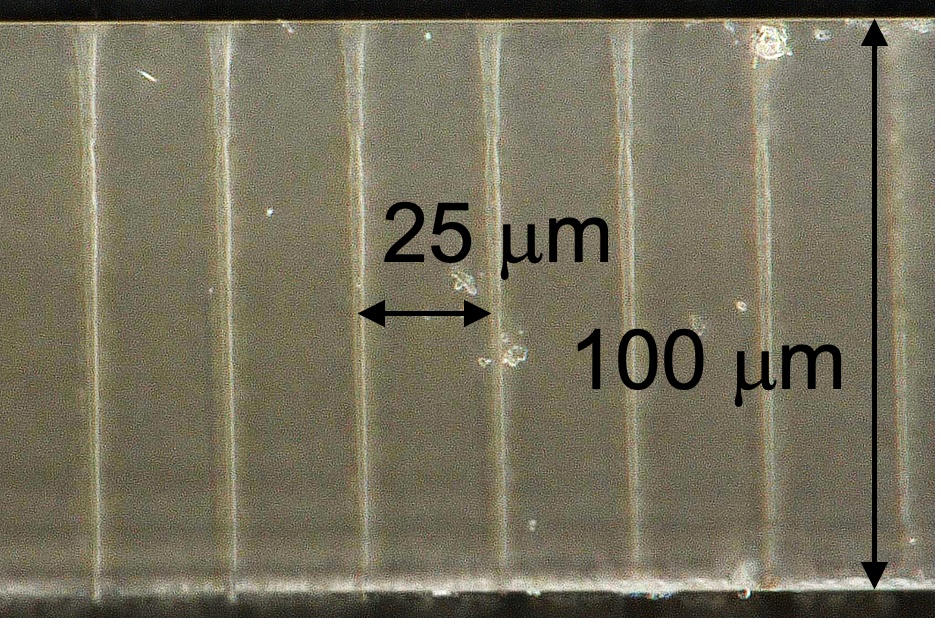

借助超短脉冲深紫外激光器,团队实现了对玻璃材料的微米级精密加工——穿透孔直径小于10微米,纵横比可达20:1。此前,基于酸性溶液的蚀刻工艺难以制备高纵横比孔结构,而深紫外激光直接加工技术不仅突破了这一瓶颈,更实现了无裂纹的高质量孔型加工。此外,该工艺无需化学处理步骤,可显著减少液体废弃物处理带来的环境负担。

上方和侧面观察EN-A1玻璃上钻孔的微孔显微图像 来源:Toshio Otsu.High-aspect-ratio, 6-μm-diameter through-glass-via fabrication into 100-μm thick EN-A1 by dry laser micro-drilling process

这一成果是下一代半导体制造后处理技术的重要里程碑。随着衬底芯材与中介层材料向玻璃基过渡,该技术为玻璃基板的通孔加工提供了关键解决方案。未来,其有望在小芯片(Chiplet)技术中推动半导体器件向更小型化、更高集成复杂度的方向发展。

参考来源:

东京大学物性研究所

Toshio Otsu.High-aspect-ratio, 6-μm-diameter through-glass-via fabrication into 100-μm thick EN-A1 by dry laser micro-drilling process

(中国粉体网编辑整理/月明)

注:图片非商业用途,存在侵权告知删除!