中国粉体网讯

1、微波干燥的原理

微波干燥是微波通过与产品直接相互作用将电磁能在瞬间转化为热能,实现对产品的快速脱水干燥的过程。微波是频率在300MHz~300GHz的电磁波,被加热介质物料中的水分子是极性分子,在快速变化的高频电磁场作用下,其极性取向将随着外电场的变化而变化,造成分子的运动和相互磨擦效应。此时微波场的场能转化为介质内的热能,使物料温度升高,产生热化和膨化等一系列物化过程而达到微波加热干燥的目的。

2、微波干燥技术的特点

(1)加热快速、均匀

与普通方法相比,由于微波对吸收介质有较强的穿透能力,热量不必从表面传递到物料内部,而是直接将能量作用于整体物料,在物料内部瞬时转化为热量,大大缩短了加热时间。

(2)加热的选择性

微波加热利用的是介质损耗原理,在加热过程中通过介质损耗将电磁能转化为热能,只有吸收微波的物质才能被微波加热。由于水的介质损耗很大,所以水吸收的微波能远大于其它物质。

(3)热效率高、节约能源

微波直接与物料相互作用,不需要加热空气或加热大面积的设备器壁等,且加热室为金属制造的密闭空腔,既可提高热利用率,又可以保证操作人员的安全。同时,空腔反射微波,使之不向外泄露,只能为物料吸收。因此微波具有热效率高、节约能源的作用。

(4)反应灵敏、易控制、产品质量高

在微波干燥时,由于表面的对流换热,物料表面温度低于中心,在物料的表面很少出现温度过热和结壳的现象,有利于水分的蒸发。利用风热或蒸汽进行表面加热,有利于坯体的加热均匀,从而降低了产品不合格率。能量的输出大小可以通过电源开关的控制来实现,以提高产品质量。

3、微波干燥设备简介

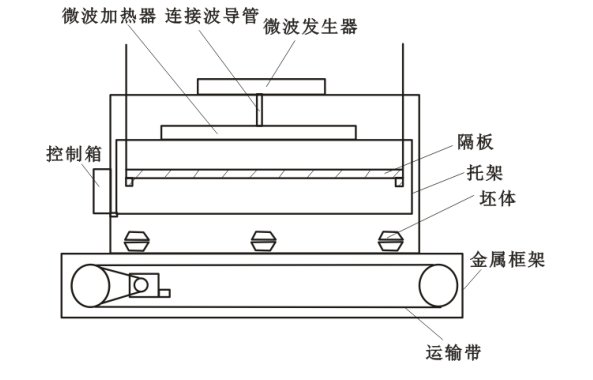

微波干燥器主要由微波发生器、连接导管和微波加热器等部分组成。在微波管上加上高压直流电压,微波管将电能转换成微波能,微波能以微波的形式通过波导管传递至微波加热器加热陶瓷坯体。通常在微波发生器上安装冷却系统,用于对微波管的腔体及阴极部分进行冷却。

微波干燥器结构示意图

4、微波干燥技术在陶瓷行业的应用

(1)建筑陶瓷

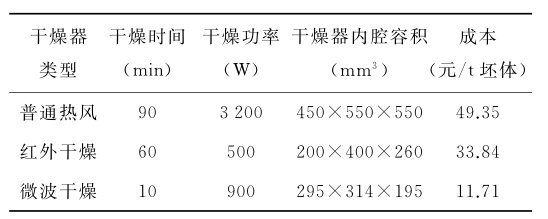

建筑陶瓷生坯干燥是陶瓷生产工艺中非常重要的工序之一,其不但关系到陶瓷砖的产品质量及成品率,而且影响陶瓷企业的整体能耗和生产成本,干燥过程的节能是关系到企业生存的大事。朱庆霞等采用普通热风、远红外和微波干燥方式对陶瓷坯体的干燥过程进行实验研究,研究不同干燥方法对砖坯干燥速度、坯体内外温差的影响。

上述研究结果表明,热空气干燥主要靠水分浓度差实现,内外温差较大;远红外线干燥的坯体内外温度均匀,恒速阶段的干燥速度是热风干燥恒速阶段速度的1.2倍;微波干燥主要靠温度差实现水分扩散,最大干燥速度可达4.26%/min干基,约为热风干燥速度的12倍。将含水量为22%的陶瓷坯体干燥至恒重,普通电热干燥的运行成本最高,约为远红外干燥的1.5倍和微波干燥的4.2倍。

不同干燥方式的比较

(2)日用陶瓷

针对日用陶瓷较适用于一次脱模干燥。根据微波加热的特性,在水分含量高时,水分吸热相对较大,坯体脱水速度快,微波利用率高;当水分降低时,特别是低于5%以下,水分吸热量不会象初始那样大。相反,陶瓷坯体和石膏模具吸热量相对增加,微波利用率大幅度降低。因此,微波干燥对于含水率在10%以上坯体的干燥脱模较经济。其次,电压要平稳,电压不稳,电磁能时大时小,造成微波输出功率不稳定,坯体受热不均匀,容易产生裂纹。微波加热时,不能空载运行,同时不能混入金属物质,否则容易造成设备损坏。

(3)卫生陶瓷

由于石膏模具有原材料来源广泛、成本低廉、吸水性能好、尺寸稳定、不易污染环境等优点,一直被卫生陶瓷行业广泛应用。传统卫生陶瓷石膏模具的干燥是将热干燥空气送入干燥室,使其吸收被干燥物料的热湿气后,直接排入大气。由于排放的热湿空气中含有大量的显热及潜热,因此,传统干燥设备的能量利用效率一般都很低。

采用微波干燥石膏模具,是一项新的干燥技术。它具有高效、快速的特点,同时它对石膏模具本身没有任何副作用。使用微波干燥,能充分发挥微波快速加热的特点,使制品干燥周期缩短,极大地提高了生产效率。同时,由于微波穿透力强,因此模型内部排除水效果更好。

(4)蜂窝陶瓷

蜂窝陶瓷作为一种功能性多孔材料,具有几何表面积大、扩展距离短、有利于反应物的进入和生成物的排出,并可缩小反应器体积等优点。因此蜂窝陶瓷特别适用于汽车尾气的处理,烟道气净化蓄热体以及红外辐射燃烧板等方面的应用。蜂窝陶瓷由于成形时水分较多,孔隙多且坯体内孔壁特别薄,因此采用传统的方法会导致加热不均匀,极难干燥。由于蜂窝陶瓷导热系数差,其干燥过程要求特别严格。如果干燥过程控制不好,易导致变形和影响孔隙率比表面积。

干燥工艺对蜂窝陶瓷的成品率影响很大。蜂窝陶瓷大多数采用湿法挤压成形,其原料中一般加入约15%的水分。蜂窝陶瓷的内部是由许多格子状的间壁分割而成。挤出后不能搬运和后续加工,如不进行快速干燥,原有的形状将产生变形。挤压成形的蜂窝陶瓷生坯,其内部颗粒主要是片状的粘土颗粒呈定向排列。一般坯体中颗粒定向排列较为明显时,在干燥过程中都会引起不同方向上的不均匀收缩。孙千等研究了微波干燥工艺在蜂窝陶瓷上应用,结果表明,微波干燥能降低成形后蜂窝陶瓷坯体约10%的水分,设备越新干燥效率越高。通过分析蜂窝陶瓷干燥的过程,提出微波干燥与对流干燥、高温热泵干燥相结合,可获得最佳的干燥效果,达到高效节能的目的。

(5)电子陶瓷

电子陶瓷粉体材料通常为多组分配方体系,需要对原料进行湿法分散、混匀和磨细处理,并通过干燥的方式把水脱离,经预烧工序合成主晶相材料,得到半成品。随后在半成品中加入改性剂、助熔剂,再经过一次湿法分散、混匀、磨细处理和干燥脱水才能得到最终成品。电子陶瓷材料在生产过程中需要干燥和烧结这两项重大工序,干燥和预烧占到制造成本的90%以上,两次干燥的成本相当于一次预烧的成本,因此,干燥占到其生产成本的45%以上。

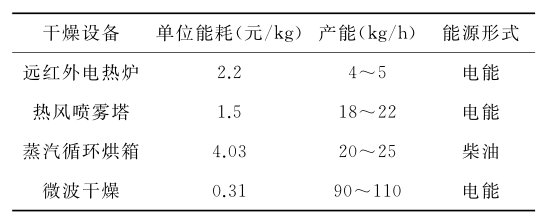

王孝国等采用隧道式微波干燥炉对MLCC和LTCC用电子陶瓷粉体的干燥工艺进行了研究。通过多次的容器实验,确定了用传送带直接载料进行微波干燥的工艺和针对不同瓷粉适宜的铺展厚度,设计了一种可以自动上下料的装置,节能效果显著。

微波干燥与传统干燥方式能耗和产能比较

5、小结

微波干燥技术作为一门应用于陶瓷行业的新技术,需要材料学专家、微波学专家、机械制造专家联手进行材料的介质特性数据的测试、微波设备的改进,以完善微波干燥工艺及设备。另外,微波泄漏对人体健康带来危害,需要企业配合加强对工人的培训与安全教育,使微波干燥技术更好地应用于陶瓷行业,提高生产效率,节能降耗,促进生产力的发展。

参考来源:

王孝国等.电子陶瓷粉体微波干燥工艺研究

孙千等.微波干燥技术在蜂窝陶瓷中的应用

肖建平.微波干燥在陶瓷行业的应用

黄岷等.微波干燥技术在陶瓷行业中的应用

注:图片非商业用途,存在侵权告知删除!