中国粉体网讯 2021年2月26日,来自斯洛伐克科技大学的研究人员开发了一种新型陶瓷3D打印材料,这种材料是专为低成本FFF 3D打印机而设计的。

他们开发的3D打印丝材由PVA粘结剂和莫来石基体组成,可以从标准的0.4毫米喷嘴挤出,而不需要增加粘性或系统调整。打印完成之后还可以进行后处理,而无需使用昂贵的专业熔炉,作为一种经济实惠的陶瓷,为潜在的爱好者提供了巨大的潜力。

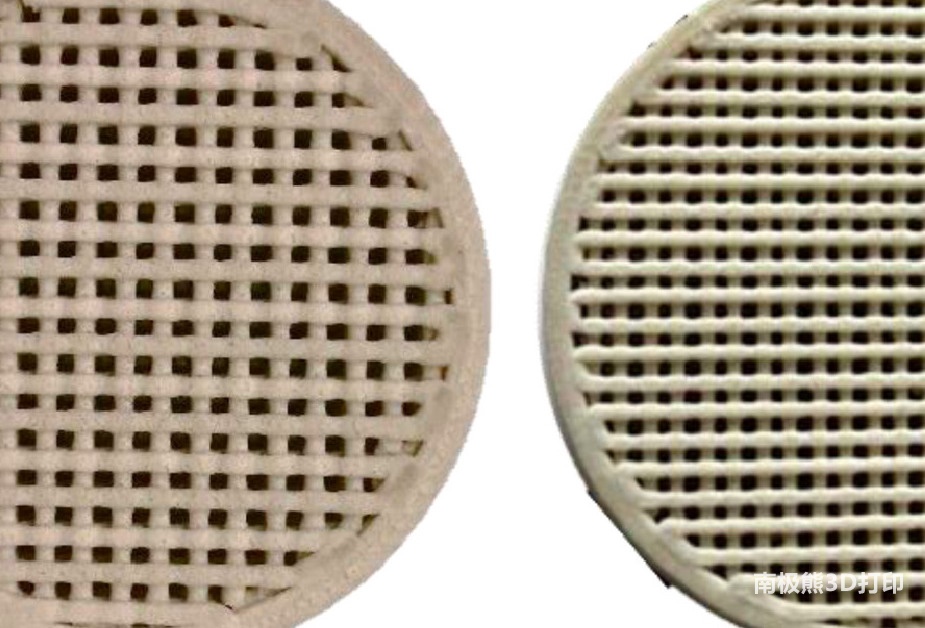

陶瓷3D打印测试件(左边是600微米的喷嘴,右边是400微米),图片来自《Applied Materials Today》杂志

3D打印陶瓷

通过3D打印陶瓷,而不是使用注射成型等传统生产方式进行加工,可以制造出具有高度复杂内部特征的零件。然而,这项技术只能使用户进行短期的生产运行,因为需要处理粉末和大量的后处理。

随着RepRap项目的成功,FFF系统现在更容易获得,成为新用户的理想选择。

入门级机器的另一个优势是,它们与ABS和PLA等越来越多的聚合物兼容,这些聚合物都可以与陶瓷混合形成新型丝材。因此,已经开发出了许多陶瓷负载的混合物,但这些通常需要使用600μm直径的喷嘴,限制了它可能实现的细节水平。

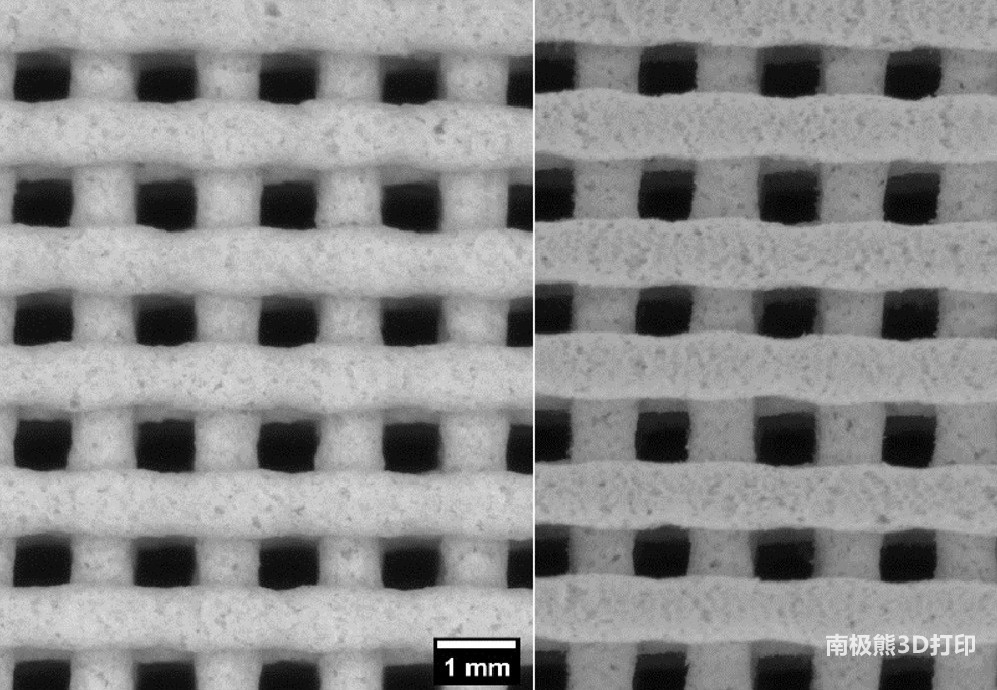

脱脂对团队测试对象的内部结构影响不大(前后图),图片来自《Applied Materials Today》杂志

斯洛伐克科技大学的新型原料

为了使陶瓷材料更容易加工,斯洛伐克科学家设计了一种新的配方。通过将莫来石粉末、脂肪族酸和热塑性聚合物相结合,团队创造出直径为1.75毫米的丝材,可使用0.4毫米的打印头进行加工,与商业替代品非常相似。

在优化了原料后,研究人员将600和400微米的打印头连接到Leapfrog Creatr 3D打印机上,并打印了一组圆柱体样品。每个部件都用迷你矩形进行图案设计,以使打印错误变得明显,但团队观察到没有明显的裂缝或喷嘴堵塞 。

然而,科学家们也选择在廉价陶窑中的条件下对他们的测试部件进行脱模,出现了显著的收缩,在1400℃时表现出高达41.5%的收缩。最终,研究人员确定了一个1250℃到1350℃之间的温度,以及一个优化的参数集,得到比使用传统方法制造的零件大17%的零件。

团队得出结论,他们的原料不仅能与低成本系统兼容,而且能够比现成的产品更有效地提供陶瓷材料的好处。

研究人员的研究结果详见他们题为 "Novel composite filament usable in low-cost 3D printers for fabrication of complex ceramic shapes"的论文。" 该研究由Peter Veteška、Zora Hajdúchová、Jozef Feranc、Katarína Tomanová、Ján Milde、Michaela Kritikos、Ľuboš Bača和Marián Janek共同撰写。

参考资料:

https://www.sciencedirect.com/science/article/abs/pii/S2352940721000147#

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除