中国粉体网讯 常用的基板材料主要包括塑料基板、金属基板、陶瓷基板和复合基板四大类。陶瓷基板良好的导热性、耐热性、绝缘性、低热膨胀系数和成本的不断降低,在电子封装特别是功率电子器件如IGBT (绝缘栅双极晶体管)、LD (激光二极管)、大功率LED (发光二极管)、CPV (聚焦型光伏)封装中的应用越来越广泛。

电镀陶瓷基板制备工艺包括采用半导体微加工技术、激光打孔与电镀填孔技术、电镀生长控制线并研磨、低温制备工艺等的优点和缺点及适用需求。金属线路层与陶瓷基片的结合强度和电镀填孔是陶瓷基板可靠性的关键以及陶瓷基板制备的关键技术。

电镀陶瓷基板的制备及特点

从结构与制作工艺而言,陶瓷基板又可分为HTCC、LTCC、TFC、DBC、DPC等。电镀陶瓷基板(DPC)是在陶瓷基片上采用薄膜工艺制作完成的,其化学性质稳定、热导率高、线路精细、热膨胀系数(CTE)与芯片材料相匹配,因此成为大功率LED封装散热基板的重要发展方向。

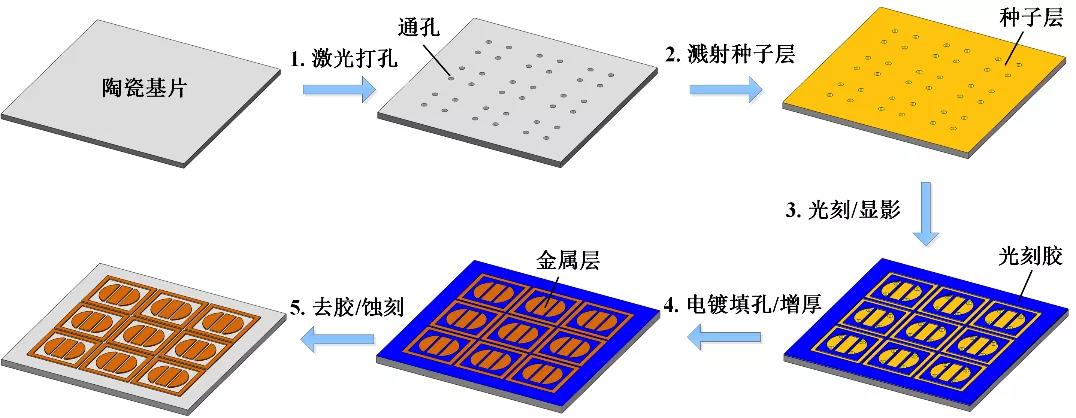

DPC陶瓷基板制备工艺如图1所示。首先利用激光在陶瓷基片上制备通孔(孔径一般为60-120μm),随后利用超声波清洗陶瓷基片;采用磁控溅射技术在陶瓷基片表面沉积金属种子层(Ti/Cu),接着通过光刻、显影完成线路层制作;采用电镀填孔和增厚金属线路层,并通过表面处理提高基板可焊性与抗氧化性,最后去干膜、刻蚀种子层完成基板制备。

图1 DPC陶瓷基板制备工艺流程

从上图可以看出,DPC陶瓷基板制备前端采用了半导体微加工技术(溅射镀膜、光刻、显影等),后端采用了印刷线路板(PCB)制备技术(图形电镀、填孔、表面研磨、刻蚀、表面处理等),技术优势明显。

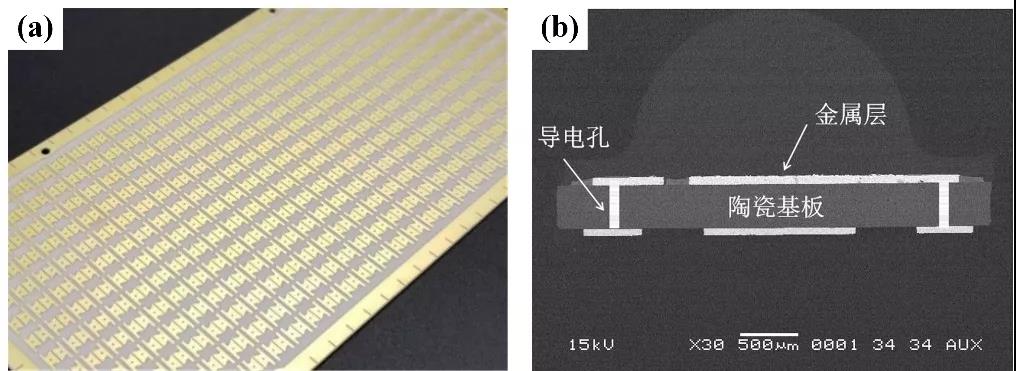

具体特点包括:1)采用半导体微加工技术,陶瓷基板上金属线路更加精细,因此DPC基板非常适合对准精度要求较高的微电子器件封装;2)采用激光打孔与电镀填孔技术,实现了陶瓷基板上/下表面垂直互联,可实现电子器件三维封装与集成,降低器件体积,如图2所示;3)采用电镀生长控制线路层厚度(一般为10-100μm),并通过研磨降低线路层表面粗糙度,满足高温、大电流器件封装需求;4)低温制备工艺(300°C以下),避免了高温对基片材料和金属线路层的不利影响,同时也降低了生产成本。

综上所述,DPC基板具有图形精度高,可垂直互连等特性,是一种真正的陶瓷电路板。但DPC基板也存在一些不足:1)金属线路层采用电镀工艺制备,环境污染严重;2)电镀生长速度低,线路层厚度有限(一般控制在10-100μm),难以满足大电流功率器件封装需求。目前DPC陶瓷基板主要应用于大功率LED封装,生产厂家主要集中在我国台湾地区,但从2015年开始大陆地区已开始实现量产。

图2 (a) DPC陶瓷基板产品及其 (b) 截面图

电镀陶瓷基板制备的关键

金属线路层与陶瓷基片的结合强度是影响DPC陶瓷基板可靠性的关键。由于金属与陶瓷间热膨胀系数差较大,为降低界面应力,需要在铜层与陶瓷间增加过渡层,从而提高界面结合强度。由于过渡层与陶瓷间的结合力主要以扩散附着及化学键为主,因此常选择Ti、Cr和Ni等活性较高、扩散性好的金属作为过渡层(同时作为电镀种子层)。对陶瓷基片进行等离子清洗可大大提高与金属薄膜间的结合强度,主要是因为1)离子束去除了陶瓷基片表面的污染物;2)陶瓷基片因受到离子束的轰击而产生悬挂键,与金属原子结合更紧密。

电镀填孔也是DPC陶瓷基板制备的关键技术。目前DPC基板电镀填孔大多采用脉冲电源,其技术优势包括:1)易于填充通孔,降低孔内镀层缺陷;2)表面镀层结构致密,厚度均匀;3)可采用较高电流密度进行电镀,提高沉积效率。由于脉冲电镀成本高,因此近年来新型直流电镀又重新得到重视,通过优化电镀液配方(包括整平剂、抑制剂等),实现盲孔或通孔高效填充。

陶瓷基板应用及分析

01 IGBT 封装

绝缘栅双极晶体管以输入阻抗高、开关速度快、通态电压低、阻断电压高等特点,成为当今功率半导体器件发展主流。其应用小到变频空调、静音冰箱、洗衣机、电磁炉、微波炉等家用电器,大到电力机车牵引系统等。由于IGBT输出功率高,发热量大,因此对IGBT封装而言,散热是关键。目前IGBT封装主要采用DBC陶瓷基板,原因在于DBC具有金属层厚度大,结合强度高(热冲击性好)等特点。

02 LD 封装

激光二极管(LD)又称半导体激光器,是一种基于半导体材料受激辐射原理的光电器件,具有体积小、寿命长、易于泵浦和集成等特点。广泛应用于激光通信、光存储、光陀螺、激光打印、测距以及雷达等领域。温度与半导体激光器的输出功率有较大关系。散热是LD封装关键。由于LD器件电流密度大,热流密度高,陶瓷基板成为LD封装的首选热沉材料。

03 LED封装

纵观LED技术发展,功率密度不断提高,对散热的要求也越来越高。由于陶瓷具有的高绝缘、高导热和耐热、低膨胀等特性,特别是采用通孔互联技术,可有效满足LED倒装、共晶、COB(板上芯片)、CSP(芯片规模封装)、WLP (圆片封装)封装需求,适合中高功率LED封装。

04 光伏(PV)模组封装

光伏发电是根据光生伏特效应原理,利用太阳能电池将太阳光直接转化为电能。由于聚焦作用导致太阳光密度增加,芯片温度升高,必须采用陶瓷基板强化散热。实际应用中,陶瓷基板表面的金属层通过热界面材料(TIM)分别与芯片和热沉连接,热量通过陶瓷基板快速传导到金属热沉上,有效提高了系统光电转换效率与可靠性。

想要了解更多关于电镀陶瓷基板的详细内容,敬请期待中国粉体网将于2020年10月29-30日在无锡举办的“2020第三届新型陶瓷技术与产业高峰论坛“。届时,华中科技大学教授、武汉利之达科技创始人陈明祥将带来题为《电镀陶瓷基板(DPC)技术研发与应用》的报告,为您答疑解惑。

专家介绍

陈明祥:华中科技大学机械学院教授/博士生导师,武汉光电国家研究中心研究员,广东省珠江学者讲座教授。本科和硕士毕业于武汉理工大学材料学院,博士毕业于华中科技大学光电学院,美国佐治亚理工学院封装研究中心博士后。主要从事先进电子封装与微纳制造技术研究,包括功率器件封装(如LED、LD、IGBT、CPV等)、低温键合、系统集成技术等;主持科研项目包括国家自然科学基金、国家重点研发计划、科技部“863计划”与支撑计划项目、总装预研基金重点项目、广东省产学研合作重点项目、湖北省科技创新重点项目、武汉市科技成果转化重大项目等;已发表学术论文60余篇(其中SCI检索40余篇),获授权发明专利20余项(其中DPC陶瓷基板技术已通过专利转让实现产业化)。曾获国家技术发明二等奖(2016)、教育部技术发明一等奖(2015)、武汉东湖高新区“3551光谷人才”(2012)、广东省科学技术三等奖(2010)等。

参考文献:

秦典成.陶瓷基板表面金属化研究现状与发展趋势

陈明祥.功率电子封装用陶瓷基板技术与应用进展

陈明祥.电子封装陶瓷基板