中国粉体网讯 电子信息产业已成为国民经济发展的支柱性产业,其中集成电路是我国目前重点支持的高技术产业,而集成电路设计、制造和封装测试是集成电路产业的重要组成部分。微电子封装不但直接影响着集成电路本身的电性能、机械性能、光性能和热性能,影响其可靠性和成本,还在很大程度上决定着电子整机系统的小型化、多功能化、可靠性和成本,微电子封装越来越受到人们的普遍重视,特别是随着5G通讯技术和第三代半导体技术的快速发展,对于微电子封装材料和封装技术提出了更高的要求。

电子封装材料

电子封装基片材料的种类很多,常用基片主要分为塑料封装基片、金属封装基片和陶瓷封装基片3大类,目前以塑料为封装材料最为广泛。但塑料封装材料通常热导率不高、可靠性不好,在要求较高的场合并不适用;金属封装材料热导率高,但一般热膨胀系数不匹配,而且价格较高;陶瓷封装虽然不是主要的封装形式,但其作为一种气密性封装,热导率较高,毫无疑问是今后封装材料的发展方向。

那又有哪些陶瓷材料会被用以电子封装呢?

1、Al2O3陶瓷

Al2O3陶瓷是目前应用最成熟的陶瓷基片材料,其价格低廉,尺寸精度高,与金属的附着力好,耐热冲击性和电绝缘性较好,制作和加工技术成熟是一种综合性能较为理想的基片材料,因而使用最广泛,占陶瓷基片材料的90%。

2、AIN陶瓷

AIN陶瓷基片是一种新型的基片材料,具有优良的热传导性、可靠的电绝缘性、低的介电常数和介电损耗、无毒,以及与硅相匹配的热膨胀系数等一系列优良特性,被认为是新一代高集成度半导体基片和电子器件封装的理想材料,受到了国内外研究者的广泛重视。

但是,AIN陶瓷的制备工艺复杂,成本高,故至今仍未能进行大规模的生产和应用。

3、BN陶瓷

BN具有较好的综合性能,但作为基片材料,它没有突出的优点,价格昂贵,而且热膨胀系数又远小于Si的,易形成较大的热应力(Si在室温至673℃范围内热膨胀系数为(3.5~3.8)×10-6℃),BN目前仍处于研究和推广中。

4、氧化铍(BeO)

BeO材料密度低,具有纤锌矿型和强共价键结构,其粉末与基片均为白色。相对分子量较低,导致材料热导率高,如纯度为99%的BeO陶瓷室温热导率可达310W/(m·K)。其禁带宽度高达10.6eV,介电常数为6.7,弹性模量为350GPa,抗弯强度为200MPa,具有良好的综合性能。

BeO的生产成本很高,这也限制了它的生产和推广应用。其用途仅限于以下几个方面:高功率晶体管的散热片、高频及大功率半导体器件的散热盖板、发射管、行波管、激光管、速调管等。

5、SiC陶瓷

SiC陶瓷的热导率很高,是Al2O3的13倍,而且电绝缘性好,热膨胀系数低于Al2O3和AIN。但是,SiC的介电常数太高,是AIN的4倍,耐压强度低,所以仅适合密度较低的封装而不适合高密度封装。除了用于集成电路组件、阵列组件以及激光二极管等之外,也用于具有导电性的(机构)结构零件。

6、Si3N4陶瓷

Si3N4陶瓷基片具有很高的电绝缘性能和化学稳定性,热稳定性好,机械强度大,除了加压烧结品外,也可做成绝缘薄膜使用,尤其是可用于制造高集成度的大规模集成电路板。

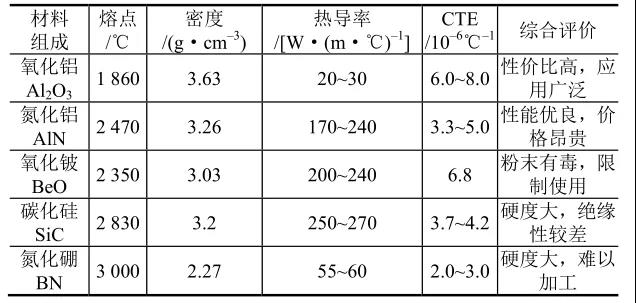

表1:常用封装材料性能对比

目前来说,就材料性质而言,氮化铝和氮化硅无疑是最好的封装材料,但是考虑到成本因素,氧化铝因其突出的性价比应用最为广泛。

电子封装技术

电子陶瓷封装基片的性能与其制备工艺是息息相关的,任何工序都会影响最终产品的质量。从结构与制作工艺而言,陶瓷基板又可分为HTCC、LTCC、TFC、DBC、DPC等。

1、HTCC

HTCC又称为高温共烧多层陶瓷技术。制备过程中先将陶瓷粉(Al2O3或AlN)加入有机黏结剂,混合均匀后成为膏状浆料,接着利用刮刀将浆料刮成片状,再通过干燥工艺使片状浆料形成生坯。然后依据各层的设计钻导通孔,采用丝网印刷金属浆料进行布线和填孔,最后将各生坯层叠加,置于高温炉(1600℃)中烧结而成。

2、LTCC

LTCC又称低温共烧陶瓷技术,其制备工艺与HTCC类似,只是在Al2O3粉中混入质量分数30%~50%的低熔点玻璃料,使烧结温度降低至850~900℃,因此可以采用导电率较好的金、银作为电极和布线材料。

3、TFC

TFC即厚膜陶瓷基板,为一种后烧陶瓷基板。采用丝网印刷技术将金属浆料涂覆在陶瓷基片表面,经过干燥、高温烧结(700~800℃)后制备。金属浆料一般由金属粉末(Ag-Pd或Ag-Pt)、有机树脂和玻璃粉等组成。经高温烧结,树脂粘合剂被燃烧掉,剩下的几乎都是纯金属,由于玻璃质粘合作用在陶瓷基板表面。烧结后的金属层厚度为10~20μm,最小线宽为0.3mm。由于技术成熟,工艺简单,成本较低,TFC在对图形精度要求不高的电子封装中得到一定应用。

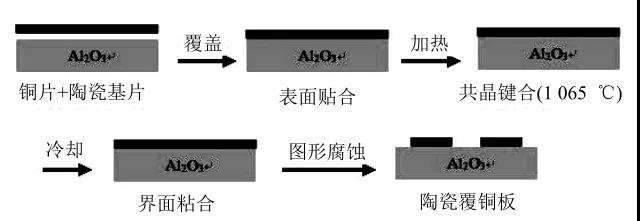

4、DBC

DBC又称直接键合铜陶瓷基板,由Al2O3陶瓷基片与铜箔在高温下(1065℃)共晶烧结而成,最后根据布线要求,以刻蚀方式形成线路。由于铜箔具有良好的导电、导热能力,而氧化铝能有效控制Cu-Al2O3-Cu复合体的膨胀,使DBC基板具有近似氧化铝的热膨胀系数,因此,DBC具有导热性好、绝缘性强、可靠性高等优点。

5、DPC

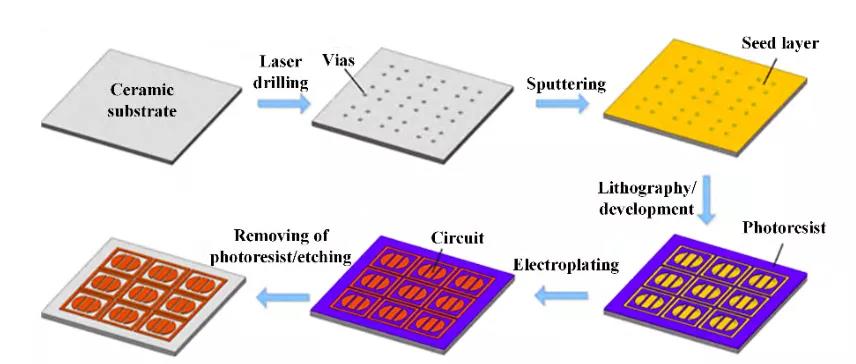

DPC又称直接镀铜陶瓷基板(Direct PlatedCopper)。其制作首先将陶瓷基片进行前处理清洗,利用真空溅射方式在基片表面沉积Ti/Cu层作为种子层,接着以光刻、显影、刻蚀工艺完成线路制作,最后再以电镀/化学镀方式增加线路厚度,待光刻胶去除后完成基板制作。

鉴于陶瓷具有良好的导热性、耐热性、高绝缘、高强度、低热胀、耐腐蚀和抗辐射等优点,陶瓷基板在功率器件和高温电子器件封装中得到广泛应用。目前,陶瓷基片材料主要有Al2O3、AlN、Si3N4、SiC、BeO和BN。由于Al2O3和AlN具有较好的综合性能,两者分别在低端和高端陶瓷基板市场占据主流,而Si3N4基板由于抗弯强度高,今后有望在高功率、大温变电力电子器件(如IGBT)封装领域发挥重要作用。

2020年10月29-30日,中国粉体网将在无锡举办“2020第三届新型陶瓷技术与产业高峰论坛”。届时,来自南京航空航天大学的傅仁利教授带来题为《先进电子封装中的陶瓷材料及封装技术》的报告,傅仁利教授将着重介绍基于陶瓷材料的封装材料和封装技术,并针对5G通讯和第三代半导体对封装材料与封装技术提出的挑战提出了一些思索和建议。

参考资料:

[1]程浩等.电子封装陶瓷基板

[2]郝洪顺等.电子封装陶瓷基片材料研究现状

[3]张兆生等.电子封装用陶瓷基片材料的研究进展

[4]程浩等.功率电子封装用陶瓷基板技术与应用进展