氧化铝陶瓷有机械强度高、耐磨、耐腐蚀、耐高温、高热导率和电阻率等优异的性能,在高技术及尖端工业,如微电子、核反应堆、磁流体发电、航天、人工骨和骨关节等方面得广泛的应用。

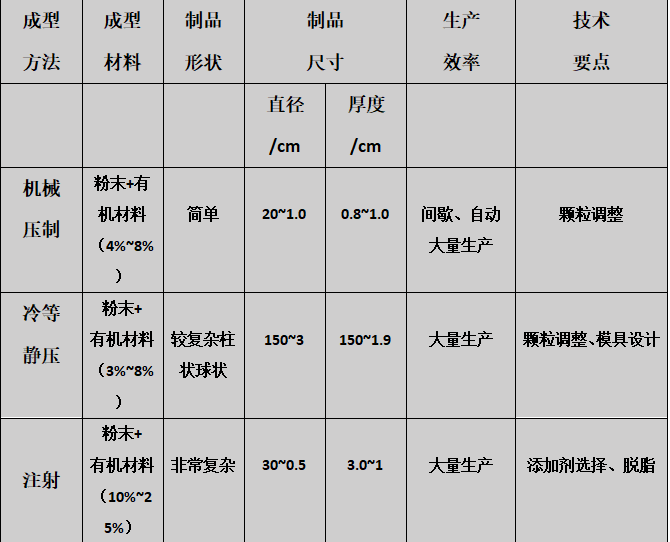

对于尺寸精度高、形状复杂的氧化铝陶瓷制品,相比传统成型工艺较高的机械加工成本,注射成型有着特殊的技术工艺优势。陶瓷注射成型作为一种近净成形技术,产品尺寸精确可控,机械程度高,易于实现大批量生产,无需或只需少量的机械加工,这些都大大降低了陶瓷的生产成本。

氧化铝注射成型的优点

陶瓷注射成型技术与传统成型方式相比,具有以下优点:

(1)成型过程机械化和自动化程度高;(2)可近净成形各种复杂形状的陶瓷零部件,使烧结后的陶瓷产品无需进行机加工或少加工,从而减少昂贵的陶瓷加工成本;(3)成型的陶瓷产品具有极高的尺寸精度和表面光洁度。

注射成型与其它成型方法比较

氧化铝陶瓷注射工艺流程

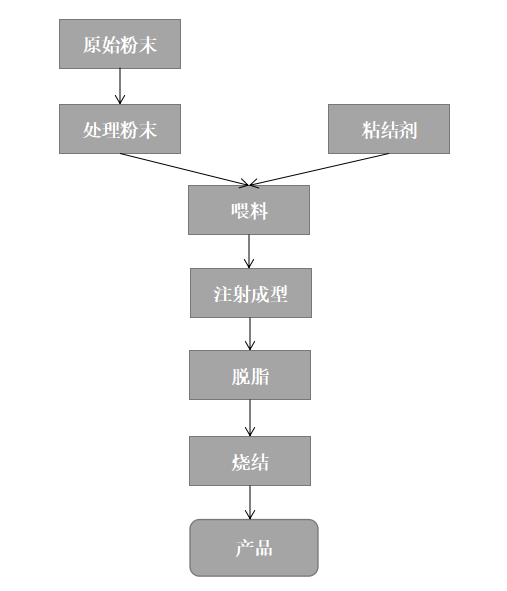

陶瓷注射成型工艺过程主要包括喂料、注射成型、脱脂及烧结四个工序。

氧化铝陶瓷注射成型工艺流程图

(1)粉末的选择和优化

研究发现不同的Al2O3粉末混合比,引起注射成型粘结剂比例、喂料流动性、产品收缩率和晶界扩散有较大差别。氧化铝为基掺杂其它陶瓷或金属材料制备的复合材料,在氧化铝中掺杂Cr3C2、SiC、Ti、WC、ZrO2、Al、MgO的复合陶瓷材料,可增强位错并抑制晶粒生长,利于晶粒细化,改善产品的力学性能。

对粉末选备的另一个研究领域是粉末平均粒度、松装密度、粉末形状、比表面积、颗粒间隙对喂料流动性能和产品质量的影响。粉末作为注射成型的主要材料,最重要的要求是粒径细小、形状规则。粒径小的粉末在注射成型时流动性好,填充量大,烧结收缩率低。

(2)粘结剂

粘结剂的选配

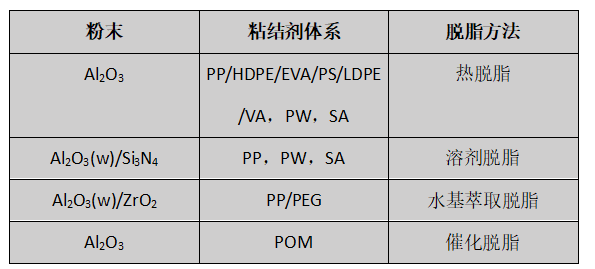

粘结剂体系的选配是氧化铝陶瓷注射成型中的核心环节,他不仅直接影响喂料的注射性能,而且决定了脱脂方法,影响产品最终性能。粘结剂体系在注射成型过程中有两个基本功能:首先是保证喂料具有良好的流动性;其次是保证坯体强度。

目前氧化铝陶瓷注射成型中最为常用的粘结剂是由石蜡(PW)、聚丙烯(PP)和硬质酸(SA)等组成。

陶瓷粉末注射成型的粘结剂及脱脂方法

表面活性剂的影响

根据流变学理论,表面活性剂在很大程度上控制着陶瓷喂料的性质,喂料的稳定性将随陶瓷颗粒表面的吸收层增厚而增加。在氧化铝陶瓷的注射成型工艺中,表面活性剂的用量会随着粘结剂其他组分的不同而发生改变,其含量多为1%到5%之间。

(3)脱脂

脱脂过程是注射成型工艺中耗时最长的一道工序,也是质量控制最为关键的一道工序,脱脂不当会造成众多的制品缺陷。大量的研究工作表明:脱脂工艺和粘结剂的添加密不可分,粘结剂的不同,采用的脱脂方式也有所区别。

(4)烧结

脱脂后的陶瓷素坯为多孔质成形体,密度较低,需要在高温下致密化烧结,获得所需尺寸精度和纤维结构的致密陶瓷部件。

参考资料:

彭和等.氧化铝陶瓷注射成型研究进展

雅菁等.氧化铝陶瓷注射成型工艺的研究

周刚等.陶瓷粉末注射成型工艺及研究进展