中国粉体网讯 随着汽车智能化与自动驾驶技术的快速发展,车用高算力芯片的算力需求呈指数级增长,未来L4/L5级自动驾驶芯片的算力将超过1000×1012次/s。然而,高算力必将伴随着高功耗散热的难题,例如,特斯拉Full Self-Driving芯片的热流密度达到180 W/cm2,英伟达Drive AGX Orin系列芯片的热流密度更是高达250 W/cm2。

随着芯片集成度的提高,热源分布愈发集中,易形成局部热点(热流密度>500 W/cm2),影响芯片的可靠性和性能。传统冷却技术的散热效率偏低,仅能满足热流密度<10 W/cm2的热源散热需求。因此,封装热管理技术将成为车用高算力芯片设计中的核心挑战之一。

车用高算力芯片封装热管理的严峻挑战

据智能汽车安全技术全国重点实验室的研究人员介绍,当前,车用高算力芯片的散热技术与传统高算力芯片(如服务器)存在显著差异。后者负载相对稳定,散热系统基于平均功耗设计,可通过大尺寸散热器或机房级液冷系统来分摊热负荷。

相比之下,车用高算力芯片需满足汽车的轻量化发展要求,兼顾空间与质量的限制;车用高算力芯片的散热技术需具备高响应速率,以快速应对突发性算力骤增(如自动驾驶紧急决策)引起的高热量聚集问题;电动汽车还需经受高温、高原、高寒等极端环境测试,且在驾驶过程中面临高频振动工况,这进一步增加了其热管理的挑战。

3D封装作为车用高算力芯片的先进封装形式,是通过硅通孔(Through Silicon Via,TSV)技术垂直堆叠多个芯片层,有效缩短层间互连距离,降低信号延迟;同时,3D封装能够在有限的空间内实现更高的功能密度和性能,通过将计算单元、存储单元和通信单元集成在一个堆叠结构中,实现更高效的数据处理和存储,适应高算力芯片对高性能和高功能密度的需求。

3D封装堆叠芯片结构

然而,3D封装结构增加了热传导路径的长度和复杂性,导致封装热阻增大,芯片热量难以有效散发到外部环境;不同芯片层之间的热耦合效应会加剧温度分布的不均匀性,进一步增加热管理难度。

微通道散热技术及相关散热材料

在众多散热技术中,微通道散热器因其优异的换热性能和可集成性,在高算力芯片热管理领域中展现出显著优势。其在极小体积空间内即可实现高达103~104 W/mK的导热性能,相较于传统散热方式实现了散热效率的指数级提升,在满足车用高算力芯片系统级封装散热需求方面展现出良好匹配性。微通道的散热性能受多种因素影响,主要包括微通道的几何结构、冷却工质的物理性质以及流动工况。

含微通道的芯片封装结构

为了降低局部热点对微通道热性能的不利影响,研究人员在微通道结构材料和冷却工质材料两方面进行了优化。

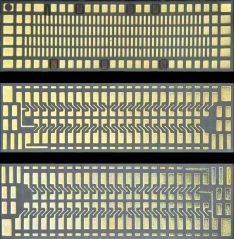

研究人员采用铜−金刚石复合材料制备微通道散热器,对芯片进行近结点冷却。实验以去离子水为冷却工质进行相变传热,结果显示铜−金刚石微通道表面具有较多的成核位点,传热系数高达127.48 kW/(m2·K),表现出极高的热稳定性。

铜−金刚石复合材料微通道

在新型冷却工质中,纳米流体具有突出的综合性能。纳米流体通过将纳米级颗粒分散到基础流体中制备形成,可以改善基础流体的热物理性质。其与微通道结合有助于实现更高的热传递性能。

研究人员对CuO/水纳米流体对液态冷板热性能的影响做了研究。研究结果表明:在不同雷诺数条件下,CuO/水纳米流体的表面温度均低于纯水;当雷诺数介于574~765时,得益于纳米流体较高的热导率和比热容,其吸热能力提高了3.21 J/s。

也有研究人员对TiO2/水纳米流体中TiO2颗粒体积分数对微通道传热和压降的影响做了研究,发现在稳态和层流条件下,TiO2颗粒能够显著提高纯水的传热系数,但不会引起明显压降变化。

采用石墨烯/水纳米流体作为冷却工质的研究表明,通过系统表征纳米流体的性能,发现该流体能显著提高传热系数和努塞尔数,增幅约为80%。

展望

未来车用高算力芯片的热管理研究将更加注重材料创新、智能控制与集成化设计,例如开发先进的高导热或相变材料、集成自适应热管理系统和高效的热回收技术,力求在有限的车载空间内实现更高效的热传导、散热与能量回收。

资料来源:

李静艳,等:车用高算力芯片散热挑战及研究进展,智能汽车安全技术全国重点实验室

(中国粉体网编辑整理/平安)

注:图片非商业用途,存在侵权告知删除!