中国粉体网讯 节能降耗、降本增效一直是每个企业孜孜不倦的追求。研磨应用广泛,但却也是一个高能耗作业。据统计,在选矿行业中,选矿厂每年有50%左右的电耗用于研磨作业;在水泥行业中,用于研磨的电耗占总电耗的70%以上。

针对研磨效率、降低研磨作业的能耗问题,主要有两种解决途径:一是通过改善研磨设备的内部结构、研磨方式及工艺流程,以确定使更多的机械能作用于物料的研磨上;二是机械研磨时外加助磨剂,降低产品硬度,提高物料流动性、以提高磨矿效率。后者与前者相比,具有操作简单、效果显著的特点。

助磨剂作用机理

助磨剂是指在研磨过程中添加到磨机(用量一般不超过进料的0.25%)中,用来优化研磨环境,提高研磨效率,以此来达到降低机械能耗和生产成本的化学添加剂。

关于助磨剂的作用机理主要有三种解释,分别为列宾捷尔提出的“吸附降低硬度学说”、克兰帕尔的“矿浆流变调节学说”以及马杜里的“颗粒分散理论”。

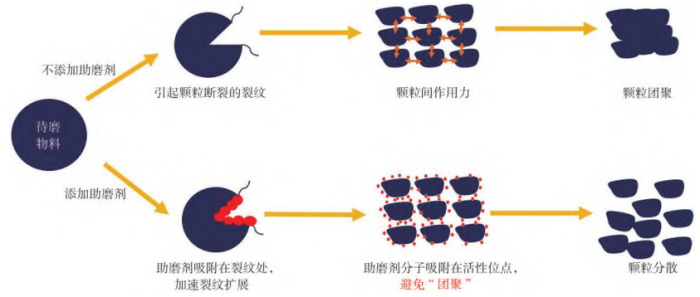

吸附降低硬度学说示意图

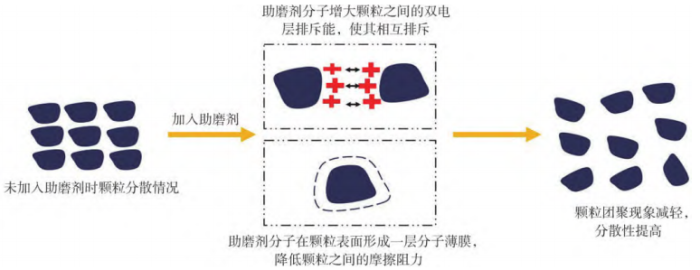

颗粒分散理论示意图

受国外有关助磨剂作用机理的理论启发,我国科研人员也相继进行了系统的试验研究,提出以下两种助磨剂的作用机理:(1)卢迪芬等认为助磨剂吸附在矿粒的断裂面,使其价键力得到饱和,从而促进矿粒的分散,其本质是由机械力引发的化学作用。(2)薄膜假说理论认为助磨剂分子吸附在矿粒表面后形成单分子润滑膜,使细颗粒之间不容易聚集,从而改善磨矿的效果。

助磨剂的种类

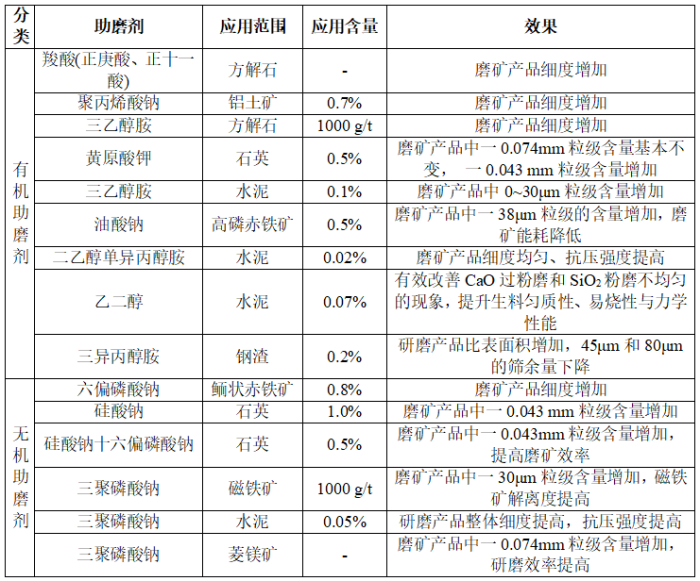

助磨剂的种类繁多,按药剂化学性质不同可分为有机助磨剂和无机助磨剂。无机类主要是非极性分子物质,如水玻璃、碳酸钠和三聚磷酸钠等;有机类一般为表面活性物质,例如乙二醇、三乙醇胺、聚苯乙烯磺酸钠和脂肪酸类等。

对于不同类型的助磨剂,其助磨机理有一定差异,对不同矿物的主要作用有所不同,其中,醇类、磷酸盐、水玻璃(硅酸钠)等的主要作用是增加矿物颗粒分散性,油酸盐、脂肪胺等胺类化合物等的主要作用是降低矿物表面硬度。

不同领域助磨剂的选择

中国对助磨剂的研究集中在建筑行业。但随着科技的发展,在化工、冶金、选矿行业的应用日益增加,科研学者对助磨剂的研究也越来越多。

矿物加工行业

研究表明,在磨矿过程中添加助磨剂是选矿厂节能降耗的有效途径,目前应用主要集中于铁矿、石英、铝土矿等矿物的磨矿中,助磨剂的加入对降低矿石表面硬度、促进颗粒分散、提高矿浆流动性等有显著效果。

目前为止,矿物加工行业使用的助磨剂多为盐类和醇胺类化学药剂,如油酸钠、硅酸钠、三聚磷酸钠和三乙醇胺等。

水泥行业

水泥助磨剂一般需要兼备提高研磨细度、增加水泥各时期强度的性能。水泥助磨剂正常稳定的掺量对提高研磨效率及水泥强度起着至关重要的作用。在研磨水泥过程中加入过量的助磨剂不仅会导致水泥生产成本过高,还会使水泥中氯离子含量过高,进而影响研磨产品质量。

目前,水泥行业中最常用的助磨剂一般包括高纯度化学品如环烷酸、三乙醇胺、羧酸及钙盐、无机盐,以及工业副产品如糖蜜、聚合醇混合物等。

其他行业

目前陶瓷助磨剂有四种类型分别为:液体、气体、固体和气液固三种混合物。罗祎格等研究三乙醇胺、十二烷基苯磺酸钠和六偏磷酸钠对氧化铝粉磨粒径及后续烧结性能的影响。结果表明,当添加六偏磷酸钠质量分数为0.3%时,氧化铝球磨一小时后中位粒径(D50)可达1.75μm,并对后续氧化铝陶瓷的性能也有所改善。

在钢渣研磨时加入助磨剂可以降低因钢渣内部含有的RO等难磨相而造成的易磨性差等问题。刘淑贤等对比了不同单一助磨剂和复配助磨剂对钢渣磨后产品的粒度分布、比表面积和钢渣胶凝材料试件的抗折抗压性能的影响。结果表明,三乙醇胺、乙二醇、丙三醇及硫酸钠均可对钢渣起助磨效果,且对钢渣胶凝材料试件的抗折抗压性能产生有益影响;当三乙醇胺∶1,2-丙二醇∶乙二醇用量为5∶7∶7时,研磨产品的比表面积和合格粒级产率均有所增加。

不同助磨剂及应用效果

小结

随着科技的发展,助磨剂的种类不断扩充,助磨剂的类型也由之前的单一助磨剂拓展为多种助磨剂复配使用。而且在助磨剂的使用过程中,会因为待磨物料性质的不同、助磨剂用量的多少或研磨条件(料浆浓度、研磨时间、介质充填率、介质种类及配比)不同而影响助磨剂效能的充分发挥。

参考资料:

刘晓渤等.助磨剂在研磨中的应用研究进展

白鹏飞等.助磨剂影响矿物浮选的作用机理及研究进展

丁亚蓉等.助磨剂对磨矿的影响及其应用进展

(中国粉体网编辑整理/黑金)

注:图片非商业用途,存在侵权告知删除!