中国粉体网讯 目前化学机械抛光(CMP)是世界上公认的可以实现集成电路制造中全局平坦化的技术,其精度可以达到纳米级别。

化学机械抛光系统主要由抛光液、抛光垫和抛光头三部分组成,想要得到高精度的表面质量,除了工艺和设备参数的设定外,抛光液是关键因素之一。随着抛光液放置时间的延长以及抛光过程中化学组分的变化,抛光液中的软磨料或硬磨料常常“抱在一起”,即团聚,从而发生凝胶现象。

稳定的纳米二氧化硅水溶液,图片来源:宣城晶瑞

粉体团聚的产生严重制约了粉末颗粒的性能,尤其是悬浮性、稳定性和抛光能力。因此,在制备抛光液的过程中,应该减少和消除团聚。

团聚的成因

为保证超光滑的抛光效果,抛光液所用磨料往往会选用纳米粉体,而纳米颗粒之间存在着特殊的表面作用力,定义为纳米作用能(Fn),表示纳米颗粒表面的配位原子不足而具有很高的活性,这是导致纳米粉体易团聚的内因。同时,纳米颗粒之间存在的吸附作用,如纳米颗粒间的氢键、颗粒间的静电吸附、量子隧道效应、电荷转移和表面原子吸附,大比表面积带来的吸附作用,让纳米粉体极易产生团聚。

图片来源:广东粤港澳大湾区黄埔材料研究院

悬浮分散剂,有效解决颗粒团聚问题

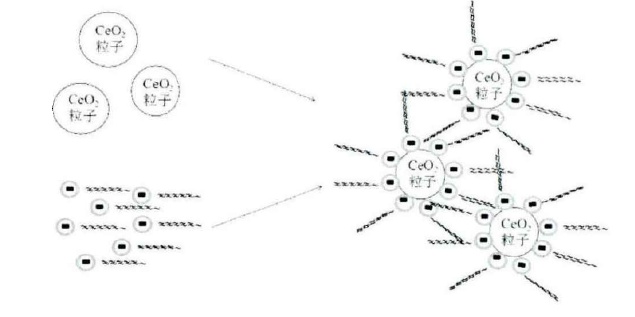

为了让颗粒在抛光液中均匀、稳定的悬浮分散,悬浮分散剂是必不可少的添加剂。当其分散在水中时,产生的带电基团或者高分子长链吸附在磨粒粒子的表面,减少和阻碍磨粒粒子之间的吸引力及碰撞力,从而达到使磨粒粒子能稳定悬浮分散在抛光液中的目的。悬浮分散剂主要通过两种作用方式(静电排斥,空间位阻)吸附在粒子表面。

悬浮分散剂作用机理图

常用的悬浮分散剂包括无机类分散剂、有机高分子类分散剂和表面活性剂。无机类分散剂是通过在浆料中电离出阴离子、阳离子,吸附在粒子表面,增大粒子间的排斥作用,起到静电排斥作用;高分子类分散剂在浆料中主要以高分子长链形式存在,它可以包覆在粒子表面,使相邻的粒子不能被高表面能带来的引力所吸引,起到空间位阻作用。

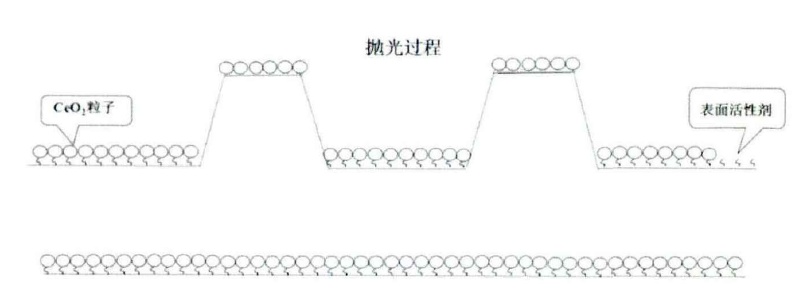

表面活性剂一般分为阴离子型、阳离子型和非离子型表面活性剂,主要通过携带的亲水或亲油基团与粒子间的相互作用来控制悬浮分散性能。表面活性剂可以提高抛光液的分散稳定性、易清洗性能。一方面它能附着在粒子表面,发挥空间位阻作用,增加了粒子间的距离和排斥力;另一方面,表面活性剂在抛光过程中会吸附在粒子表面,阻碍粒子与元件表面的互相吸引,这样抛光出来的元件表面易于清洗。

“自停止”现象

另外,加入表面活性剂可以提高抛光过程中的选择性,实现“自停止”。抛光前,表面活性剂分子均匀分布(吸附)在抛光部件表面,而磨粒在表面活性剂上方。凸起部分首先受到抛光压力,优先反应,此时磨粒通过机械研磨去除抛光元件的凸起部分。而凹入部分表面活性试剂的均匀吸附延迟了机械研磨和化学反应。这样导致凸部的材料去除速度快,凹部的材料去除速度慢,在不断抛光的过程中,抛光元件的凹面和凸面之间的差异逐渐减小。当抛光工作快完成时,表面活性剂分子分布在被抛光元件的表面,阻碍抛光液中的化学活性物质与元件接触,从而抑制化学反应,这种现象称为“自停止”现象。

以CeO2抛光液为例,常用的悬浮分散剂主要有聚乙二醇、六偏磷酸钠、聚丙烯酸钠、十二烷基硫酸钠、十六烷基三甲基溴化铵、多元醇类等。

抛光液再分散问题

抛光液在工业应用中经常面临停车检查、静置,时间久了就会分层,影响使用,所以研究抛光液的再分散十分重要。一般把需要再分散的抛光液分为清液层、悬浮层、沉淀层,解决再分散问题主要就是使沉淀层重新悬浮。

抛光液的再分散性是通过晃动容器时底部沉淀重新悬浮的难易程度来判断。如果抛光液中磨粒粒子结胶,晃动容器底部将难以使抛光液再分散,并且随着沉淀时间的增长,沉降的磨粒粒子在底部形成密集的板结层,在抛光过程中会损坏元件表面,不利于抛光。故一旦板结形成,就需要专门的人力物力来使其再分散,若能找到合适的方法解决板结问题可以大大节约成本,利于工业使用。

再分散性能的提高和调节通常可以使用纤维素、多糖类物质、高分子聚合物等试剂。通过这类再分散剂的添加,可以使抛光液底部结胶粒子重新分散。

参考来源:

[1]程佳宝等.CMP抛光液中SiO2磨料分散稳定性的研究进展

[2]陈亮亮.CeO2抛光液悬浮分散性能的研究与改进

[3]成曦.高分散性二氧化铈抛光液的制备及抛光性能研究

(中国粉体网/山川)

注:图片非商业用途,存在侵权告知删除