陶瓷是一种无机非金属材料,其主要成分一般为金属氧化物、氮化物、硼化物等,原料易得,制品通常具有良好的耐腐蚀性、高耐磨性、高硬度,是日常生活中十分常见的一种材料。从传统陶瓷到现代先进陶瓷,陶瓷的踪迹涵盖了从艺术作品、生活用品到电子器件、航空航天材料等各个领域。

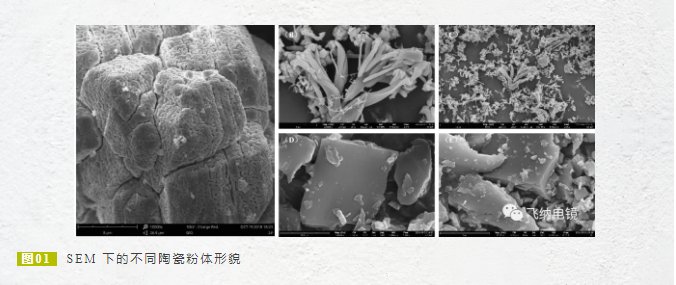

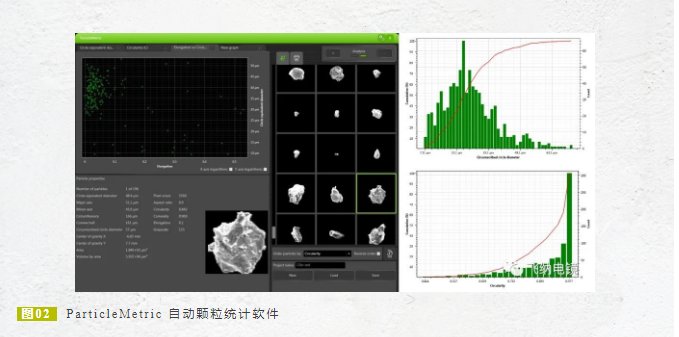

陶瓷材料通常以无机非金属粉末为原料进行制备,粉体的化学成分、物相组成决定了制得陶瓷材料的基本性能,而粉体粒度级配、显微形貌则决定了其加工性能的好坏。粒径和比表面积是生产过程中描述粉体性能的重要表征指标,但粉体粒径跟比表面积之间的对应关系比较复杂,受其形状因子和粒径分布的影响较大。借助扫描电子显微镜(SEM),可以方便地对粉体原料的微观形貌进行分析,以描述其粒径和比表面积之间的关系,并且,利用飞纳电镜颗粒统计分析测量系统(ParticleMetric)还可以直接对粉体一次粒径进行统计,得到更真实的粒径分布。除此之外,配有能谱仪(EDS)的扫描电镜(SEM)还可以对粉体的成分进行分析,得到其化学组分信息。

陶瓷粉体经过处理后可以直接成型或配置成浆料成型,传统陶瓷一般使用黏土矿物作为黏结剂进行拉胚成型,先进陶瓷材料需要对成分进行精确控制,一般使用有机胶黏剂辅助成型。常用的成型方式包括干压成型、等静压成型、注射成型、注模成型、流延成型等,成型后的胚体经过干燥便可送入窑炉进行烧结。

烧结是陶瓷材料生产过程中极为重要的工序,烧结气氛、升降温速率、保温时间等都对成品瓷的性能有重要影响。烧结过程本质上是陶瓷致密化的过程,包含了晶粒的长大和气孔的排出,扫描电镜的重要作用便在于对晶粒尺寸的测量、气孔状态的分析、晶粒形貌的观察、晶界形貌和成分的分析、显微缺陷的分析等,通过对这些特征结构的分析,可以对陶瓷制品性能提升和工艺优化进行指导。

对于使用有机胶黏剂的陶瓷制品,烧结过程可细分为排胶、烧结和冷却三个阶段。在烧结阶段中,根据具体的物料配比和烧结工艺不同,物质可能通过气相传质、固相传质或液相传质的方式传输,原子在晶体表面吸附生长,形成螺旋状的生长台阶并不断长大,这个过程中往往伴随着晶界的移动和气孔、杂质的排除。如下图 4 所示案例为烧结后陶瓷表面 SEM 图,可以清楚的看到晶粒上的生长台阶和气孔,通过对台阶间距 / 数量、气孔 / 分布的分析,可以为烧结工艺的改进提供依据。

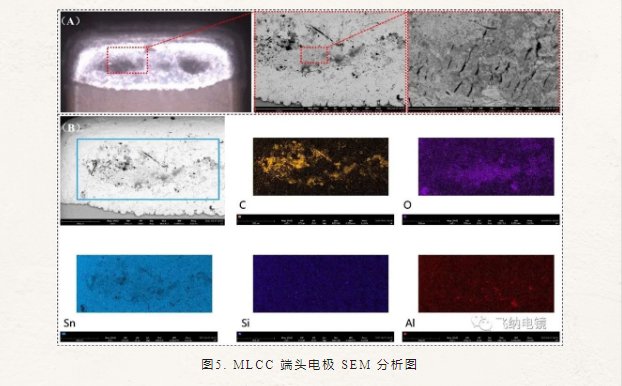

先进陶瓷材料根据其材料本征性质的不同往往具备不同的电磁声光热特性,可以用于制备具有不同功能的电子元器件。例如 MLCC,是一种典型的应用于表面贴装技术的陶瓷被动元器件,在电容器外电极封端的过程中,由于工艺或人员的问题可能会导致产品出现异常,利用扫描电子显微镜可以快速的对异常部位进行原因排查。

如下图 5 所示为 MLCC 电容器端头电极异常黑点原因排查的过程,通过 Phenom SEM 首先在光学模式下定位到异常点,然后切换到背散射电子(BSE)成像模式,背散射电子对于成分变化十分敏感,可以观察到在黑点区存在一些成分不同于电极的异常,并且可以观察到表面镀锡层比较疏松,存在裂纹。利用 EDS 对异常区域进行成分分析,可以发现在异常区首先存在一些有机污染物(C 元素富集区),区域的中间部位 Sn 元素较少、O 元素较多,推测为镀锡层氧化形成黑点,此种缺陷无法通过清洗去除,并且可能导致产品的易焊性下降。

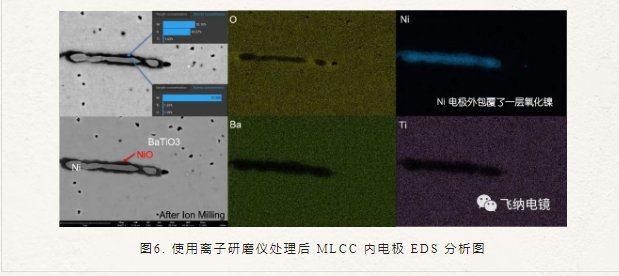

在电子元器件的失效分析过程中,除了利用到SEM 外,有时还需要利用到离子研磨设备进行制样,以排除样品表面氧化层、应力层的干扰。

如下图 6 所示为 MLCC 内电极的异常分析过程,利用离子研磨处理后再利用 SEM 和 EDS 分析,可以清楚的观察到在镍电极外层氧含量明显偏高,存在氧化现象,形成了一层连续的氧化镍。