中国粉体网讯 1、机遇与挑战

硅基负极材料因其具备高理论容量、低脱嵌锂电位、环境友好、储量丰富等优点,被视为最具潜力的下一代负极材料。当下石墨负极仍然占据市场主流,但由于石墨材料的比容量已接近理论比容量极限372mAh/g,进一步提升空间有限,限制了高性能锂离子电池的发展。未来,石墨负极将不能满足锂离子电池市场的高性能需求。随着技术创新、消费需求的变化,负极材料市场在呼唤新一代高性能产品出现。

业界在寻找替代性材料的过程中,经过许多尝试,也有不少新的高能量密度负极材料被研发和试用,例如金属锂负极、合金类负极、金属氧化物负极、金属硫化物负极等等。但是大部分新材料往往在具备高性能的同时也存在严重缺陷,难以实现材料应用的规模化。在负极材料研究中,硅(Si)作为地壳中第二丰富元素,在储量、成本、生态方面有优势,被视为最具吸引力的材料,也成为近年来负极材料研究的热点。目前真正商业化应用的负极材料只有三种,其中之一就是硅基负极。

虽然硅基负极被业界视为新宠,但是这颗新星在被热捧的同时,仍然有一些瓶颈问题需要面对。硅基负极材料要想真正实现大规模应用,要解决三个问题:一是体积膨胀问题,硅充放电过程中体积膨胀收缩变化达320%(石墨仅12%),会产生较大的机械应力,多次循环后硅颗粒会发生断裂和粉化,造成负极失效;二是内部应力和裂纹,硅负极巨大的体积变化诱发电极内部应力积累,产生裂纹,导致电极粉化,活性材料与集流体分离,性能衰减;三是库伦效率问题,硅负极巨大的体积效应还会导致界面的不稳定性,造成SEI的持续生长,损失活性锂源,降低库仑效率。

新能源市场的火热,驱动负极材料市场的产品迭代和创新研发。大家普遍看好硅基负极的未来前景,为了解决硅基材料应用的瓶颈问题,研发人员探索了不同路线,对硅基负极进行优化提升,以期快速实现硅基负极材料的商业化应用。随着研发的推进,产生了包括纳米化、硅氧化、复合化、多孔化、合金化、预锂化等多种路线。

2、商业化路线

目前,对于硅基负极材料商业化主流路线是硅材料与石墨材料复合,通过掺杂,制备硅碳复合材料。碳材料体积变化小,循环性能优良,将硅与石墨掺杂,抑制体积膨胀,同时改善硅基材料的导电性。

在与石墨材料复合过程中,硅材料可以选择纳米化硅和氧化亚硅。因此,根据硅的不同,可以将掺杂路线分为两种,即硅碳复合材料和氧化亚硅复合材料。

硅碳复合材料,首先需要将硅进行纳米化处理,缩小其体积,进而使之与石墨材料混合。硅碳复合材料结合硅的高比容量与碳材料的高导电、低膨胀、循环稳定等特点,具有很好的能量密度。目前商业化硅碳复合材料,掺硅量大都在10%以下,比容量在400-700mAh/g之间。但硅碳复合材料,循环差,一般在500-600周,主要用于3c消费电子、电动工具市场。

氧化亚硅复合材料,采用氧化亚硅和石墨材料混合,目前商业化应用容量主要在450-500mAh/g之间,循环性能在700-800圈,成本较高,首效相对较低,但循环性能相对较好,可应用于3c消费电子及动力电池。

硅碳负极与硅氧负极对比(资料来源:头豹研究院)

以上硅基负极两条路线的工序主要分为两大部分,一是硅材料的处理,二是与碳材料复合。

两种材料的制备有类似之处,工序上都包含球磨、碳包覆、造粒,不同之处为硅碳复合材料需经过两次球磨再加入石墨负极,而硅氧复合材料是一次球磨,但其重点在于用氧化亚硅制备。

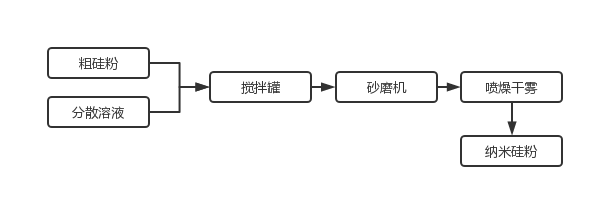

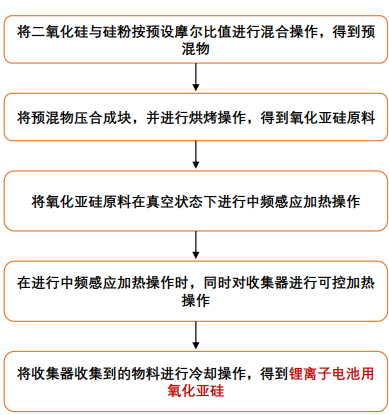

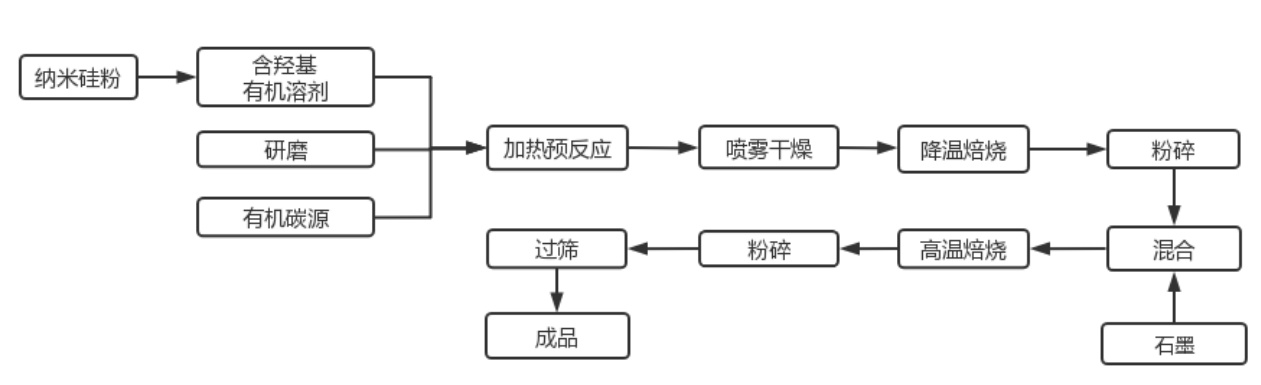

硅碳复合材料的生产核心在于纳米硅的制备,氧化亚硅复合材料生产的核心在于氧化亚硅的制备。

纳米硅粉制备流程(资料来源:中国知网、中金研究部)

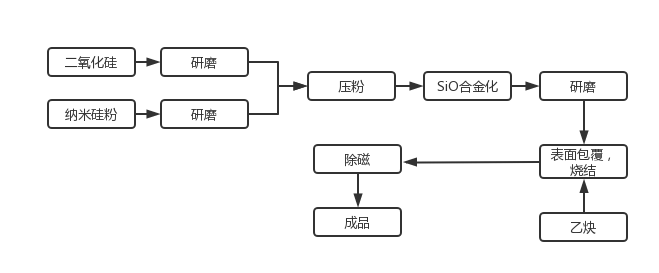

氧化亚硅制备流程(资料来源:中国知网、贝特瑞专利、天风证券研究所)

硅碳负极制备流程(资料来源:中国知网、中金研究部)

硅氧负极制备流程(资料来源:中国知网、中金研究部)

参考来源:

[1]头豹研究院.2022年中国硅基负极材料产业前景研究报告

[2]天风证券.高镍+高电压+大圆柱:放量拐点,看好硅负极及衍生新材料投资机会

[3]中金点睛.硅碳负极产业化脚步临近

[4]赵悦.硅基材料在锂电池中的应用及其性能研究

[5]方锐.锂离子电池高能量密度负极材料研究进展

(中国粉体网编辑整理/文正)

注:图片非商业用途,存在侵权告知删除!