中国粉体网讯 集成电路(IC)的制造过程中有着数百道的工艺步骤,硅片需要在这些工艺设备中来回的传递运输进行加工检测。为了保证IC的制造质量,必须确保硅片在工艺设备之间的传输过程中保持绝对的平稳,同时还需保证硅片在加工载荷的作用下不会翘曲变形或偏移。这对硅片的夹持技术提出了严格的要求。鉴于硅片在加工中的特殊性质,从上世纪至今,人们对于硅片的夹持提出了不同的方法。

静电吸盘作为现代半导体工业中应用最广的硅片夹持工具,相对于以往的硅片加持方法有着以下明显的优势:1)吸附作用均匀分布于硅片表面,硅片不会发生翘曲变形;2)吸附作用力持续稳定,可以保证硅片的加工精度;3)静电吸盘对硅片污染小,对硅片无伤;4)可以应用于高真空环境中等。

据中国粉体网了解,国内外所掌握的静电吸盘相关技术并不平衡,国际上具有比较成熟的静电吸盘设计制造技术的公司仅有京瓷、应用材料、NGK、lam research等少数几家,而在国内尚没有一家公司或研究机构具有成熟的静电吸盘设计与制造技术。

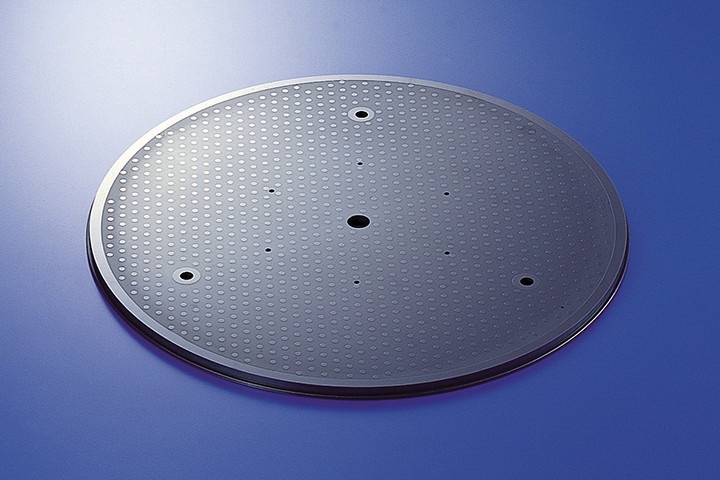

日本碍子制造的陶瓷静电吸盘

国际上普遍掌握的静电吸盘技术是以氧化铝陶瓷或氮化铝陶瓷作为主体材料,陶瓷材料具有良好的导热性,耐磨性及高硬度且对比金属材料在电绝缘行方面有着先天的优势。静电吸盘由于其功能的特殊性,要求其制造材料不同于导体材料与绝缘体材料,而是属于半导体材料(体电阻率在10-3~1010Ω·cm),所以静电吸盘也并不是纯氧化铝或纯氮化铝材料制造,而是在其中加入了其它导电物质使得其总体电阻率满足功能性要求。

目前的静电吸盘主要是采用氧化铝陶瓷作为主体制造材料,而氧化铝材料热导率及相关机械性能不及氮化铝陶瓷。在半导体加工中,对硅片的散热工作相当重要,如果无法保证硅片表面的均温,则在对硅片的加工过程中将无法确保加工的均匀性,加工精度将受到极大的影响,因此如何提高硅片在加工过程中的表面的均温性一直是半导体工业中的一大研究方向。

现代的硅片工艺中普遍是通过提高硅片背面的散热性,使局部的高温立刻散失以此来保证硅片加工过程中的表面的均温。这种散热方法主要就是依靠静电吸盘对硅片散热,静电吸盘材料的散热性将对硅片表面的均温性产生极大的影响,因此采用氮化铝陶瓷替代氧化铝陶瓷作为静电吸盘的制造材料将成为趋势。

但由于氮化铝陶瓷加工工艺相比氧化铝陶瓷困难许多,在目前比较成熟的静电吸盘技术中氮化铝陶瓷并未得到广泛的应用,大部分的静电吸盘仍采用制造工艺相对简单的氧化铝陶瓷作为主体材料,氮化铝陶瓷相比氧化铝的优势尚未在静电吸盘中得到体现。

参考来源:J-R型氮化铝陶瓷静电吸盘的设计与制造,牛晨旭,华中科技大学

(中国粉体网编辑整理/平安)

注:图片非商业用途,存在侵权告知删除!