中国粉体网讯 氮化铝陶瓷是重要的散热基板材料,但是氮化铝陶瓷基板本身并不具备导电性,因此在用作大功率散热基板之前必须对其表面进行金属化。金属在高温下对陶瓷表面的润湿能力决定了金属与陶瓷之间的结合力,良好的结合力是封装性能稳定性的重要保证,因此,实现陶瓷基片的金属化是氮化铝陶瓷获得实际应用的重要一环。

氮化铝陶瓷是强共价键化合物,而金属一般都表现为金属键化合物,因此与其他化学键的化合物相比,在高温下氮化铝与金属的浸润性较差,实现金属化的难度较高。目前,使用广泛的氮化铝基片金属化的方法主要有以下几种:

1.机械连接与粘结

机械连接法的特点是采取合理的结构设计,利用机械应力实现氮化铝基片与金属的连接,比如热套连接和螺栓连接。机械连接方法具有工艺简单,可行性好等特点,但是连接处应力较大,不适用于高温环境,使用范围受限。

粘结是指以有机粘结剂为连接介质,通过适宜的粘接工艺,将性质差异较大的氮化铝基片与金属材料结合成为一个机械整体的连接方法。但粘接法同样不适用于高温、高强度的环境,使用范围较小。

2.厚膜法(TPC)

厚膜法是指通过丝网印刷的方式直接在氮化铝陶瓷基体表面涂上一层导电浆料,然后经过干燥、高温烧结使金属涂层附着在陶瓷基体表面的工艺。导电浆料一般由导电金属粉末、玻璃粘结剂和有机载体组成。导电金属粉末决定了浆料成膜后的电学性能和机械性能,目前常用的金属粉末有银、铜、镍和铝等,其中,银和铜电阻低,成本低,较为适合工业化生产。因此,该工艺性能可靠,具有生产效率高、成本低、设计灵活等优点。其缺点在于受丝网印刷工艺的精度限制,附着力不易控制,烧结后的基板无法获得高精度线路,因此,只能应用于对线路精度要求不高的电子器件封装材料。

TPC基板产品(图源:金瑞欣)

3.活性金属钎焊法(AMB)

活性金属钎焊法,是直接在普通钎料中加入Ti、Zr、Al、Nb、V等化学性质较为活泼的过渡元素。这些活性元素直接与氮化铝陶瓷表面发生化学反应,形成过渡层,过渡层的主要产物是一些金属键化合物,并具有与金属相同的结构,因此可以被熔化的钎料金属润湿,形成冶金接合。

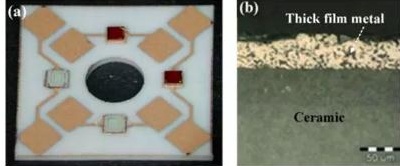

AMB工艺流程

氮化铝陶瓷基板是一种重要的散热器件,常常在高温下使用,所以需要更加耐高温的连接接头。以CuTi、NiTi为主的高温活性钎料,可在1200~1800℃的范围内使用;以Au基、Co基、Pd基钎料为代表的三元系或者多元系钎料是最常用的高温活性钎料,Au、Co、Pd的熔点分别为1064℃、1492℃、1554℃,在钎料中起到提高熔点的作用。由于钎料中的活性元素化学性质活泼,为避免在高温下与氧气发生化学反应,所以活性钎焊必须在严苛的真空环境或者惰性气氛保护下进行,技术成本较高,不适用于大规模化应用。

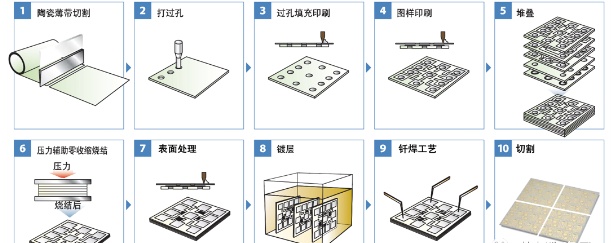

4.共烧法

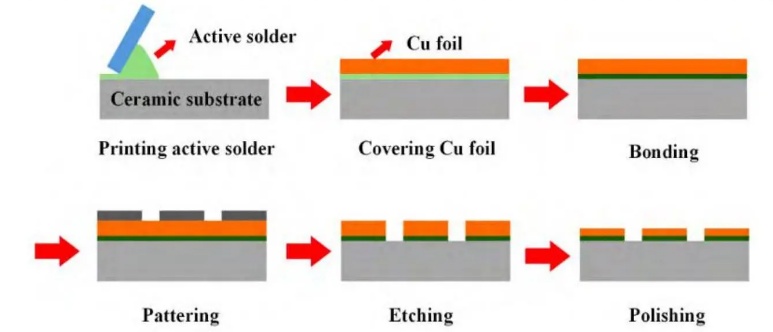

共烧法是通过丝网印刷工艺在氮化铝陶瓷生片表面涂刷一层难熔金属(钼、钨等)的厚膜浆料,一起脱脂烧成,使导电金属与氮化铝陶瓷烧成为一体结构。共烧法根据烧结温度的高低可分为低温共烧(LTCC)和高温共烧(HTCC)两种方式,两者工艺流程相似,所用设备也相差无几,但共烧温度差别较大,LTCC烧结温度一般为800-900℃,而HTCC烧结温度为1600-1900℃,HTCC基板更适用于大功率和高温场景。烧结后,为了便于芯片引线键合及焊接,还需在金属陶瓷复合体的金属位置镀上一层锌或镍等熔点较低的金属。共烧法容易实现多层化,实现高密度布线,由于导体绝缘与绝缘做成一体化结构,还可以实现气密封装。

HTCC工艺流程

5.薄膜法(TFC)

薄膜法是指采用溅射工艺直接在氮化铝陶瓷基片表面沉积金属层,辅以蒸镀、光刻与刻蚀等方法将金属层图形制备成线路的技术。薄膜不仅是指膜的实际厚度,更多的指在基板上的膜的产生方式。厚膜技术是加法技术,而薄膜技术是减法技术。使用光刻与刻蚀等工艺使薄膜技术得到的图形特征尺寸更小,线条更清晰,更适合高密度和高频率环境,但直接在陶瓷基板表面进行金属化所得金属化层的附着力不高,并且氮化铝基板与金属的热膨胀系数不匹配,在工作时会受到较大的热应力。为了提高金属化层的附着力,减小陶瓷与金属的热应力,陶瓷基板一般采用多层金属结构。

薄膜陶瓷基板(图源:金瑞欣)

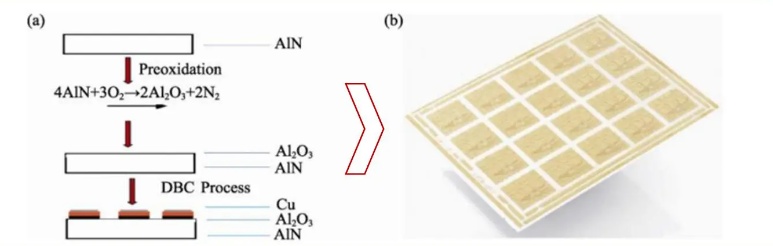

6.直接覆铜法(DBC)

直接覆铜法(DBC)的工艺流程是在铜和陶瓷表面处引入氧元素,然后在1000~1100℃的温度范围内形成氧化铜的共晶液相,该液相对互相接触的金属铜和陶瓷基板表面都具有良好润湿效果,从而实现陶瓷基板与铜的冶金结合。

氮化铝陶瓷基板DBC工艺(图源:华西证券研究所)

而氮化铝陶瓷是强共价键化合物,Cu/O共晶液相对氮化铝的润湿性较差,因此要先对氮化铝陶瓷基板进行表面改性,常用的方法是进行预氧化处理,使氮化铝陶瓷表面形成厚度一定、分散均匀且结构致密的氧化铝层,这样覆接的界面就变成为氮化铝-氧化铝-铜界面,以确保氮化铝陶瓷和铜之间结合的可靠性。

7.直接镀铜法(DPC)

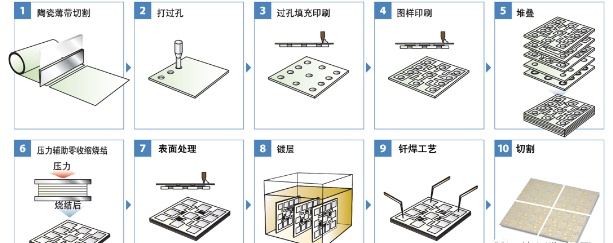

直接镀铜法是利用半导体工艺在陶瓷基板上溅射铜种子层,再经曝光、显影、去膜等光刻工艺实现线路图案,最后通过电镀或化学镀方式使铜层达到一定厚度。种子层的注入是利用物理气相沉积(磁控溅射与真空蒸镀等)方法在陶瓷表面沉积一层金属层。

DPC制备工艺

物理气相沉积属于低温工艺(300℃以下),完全避免了高温对材料或线路结构的不利影响,也降低了制造工艺成本,但是电镀沉积铜层厚度有限,且电镀废液污染大。

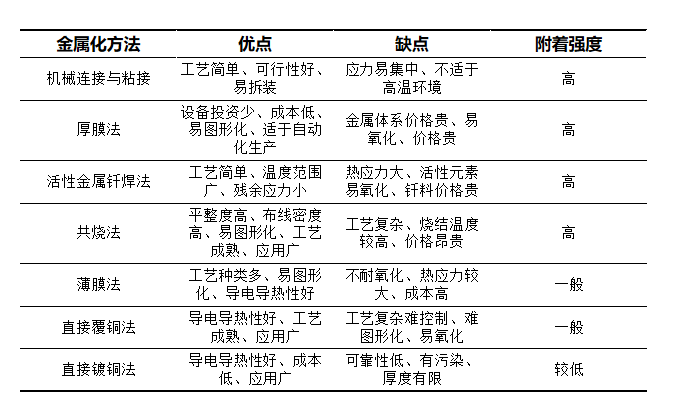

几种常见的氮化铝陶瓷基板金属化方法

以上是氮化铝陶瓷基板金属化较为常见的几种方法,其各自优缺点如上表所示。除以上几种方法之外,熔焊、固相扩散、自蔓延高温合成等方法也可用于氮化铝陶瓷基板的金属化。

参考来源:

[1]齐维靖,大功率LED氮化铝陶瓷散热基板的制备

[2]张明昌等,陶瓷基板金属化制备技术的研究进展

华西证券研究所、福建臻璟

(中国粉体网编辑整理/梧桐)

注:图片非商业用途,存在侵权请告知删除!