中国粉体网讯

4D打印陶瓷前驱体制备复杂结构陶瓷

陶瓷作为一类拥有悠久历史的材料,由于其良好的机械性能、稳定的物理和化学性质长期以来服役于生产生活中。但是,由于陶瓷自身的脆性以及难加工性等局限,精密陶瓷虽然需求迫切却始终存在制备难题。增材制造的出现使得将3D打印可定制化无模制造的优点与陶瓷本身的优势结合,获得了人们越来越多的关注。由陶瓷前驱体裂解而成的前驱体转化陶瓷(Polymer-derived Ceramic, PDCs)由于其具有易加工性、分子层面的灵活设计性和相对较低的烧结温度等优点,成为了陶瓷增材制造的热门材料。然而,陶瓷前驱体及其衍生陶瓷的研究目前还不够充分,功能远未被充分开发,限制了3D打印陶瓷的发展和应用。

近日,香港城市大学吕坚院士与哈尔滨工业大学孟松鹤教授合作,创新性地提出了一种通过直写4D打印陶瓷前驱体来制备复杂结构陶瓷的新策略。作者合成了一种具有可重构性和形状记忆效应的陶瓷前驱体复合材料。该工作制备的陶瓷前驱体具有可重赋形和形状记忆效应两大特点。可重赋形特性使得复杂几何形状的陶瓷得以易于制备,形状记忆效应赋予打印结构多样的临时形态和节约空间等优势(形状恢复率~100%)。4D打印制得的前驱体坯体经过高温裂解烧结后可以得到轻质高强双相陶瓷。

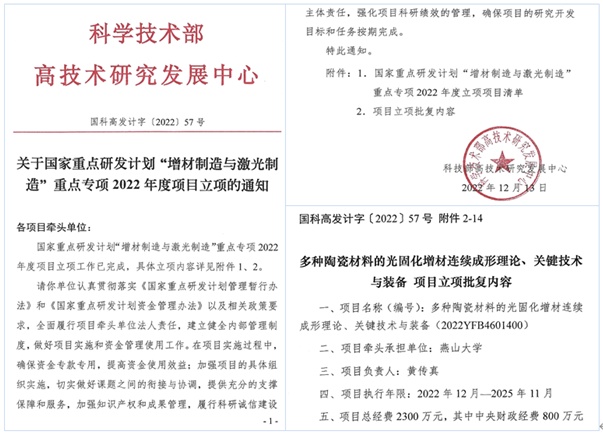

2300万!燕山大学陶瓷增材制造课题获科技部国家重点研发计划支持

近日,由燕山大学机械工程学院黄传真教授主持的国家重点研发计划“增材制造与激光制造”重点专项“多种陶瓷材料的光固化增材连续成形理论、关键技术与装备”项目,正式获得科技部批准立项。项目研究期三年,总经费2300万元。

燕山大学高性能陶瓷与增材制造团队,紧密围绕国家对多种陶瓷增材制造技术的重大需求,联合了山东大学、北京航空航天大学、武汉理工大学和江南大学等高校和国内增材制造高新技术企业在内的多家优势单位,研究适用于光固化增材制造的陶瓷浆料配制理论及陶瓷多材料成形方法,开发其切片软件及成形装备,提出高效加工策略,形成结构设计-材料组分-制备工艺-装备全链条评价方法,在医疗和航空航天等领域应用验证。

无需脱脂烧结,该重点实验室采用高精密陶瓷FDM 3D打印研制介质天线

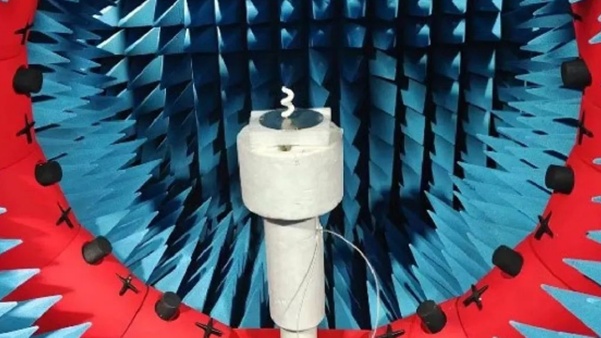

江苏省三维打印装备与制造重点实验室拥有丰富的3D打印经验以及先进的设备,工程师们最近利用这些设备进行了一个新型圆极化介质螺旋天线的研制项目。

工程师选用了专用于射频应用的低损耗材料——Zetamix Epsilon 7.5陶瓷线材。Nanoe公司推出的此类线材是专门针对电子通信领域,并提供三种不同的介电常数,分别是2.2,4.5,7.5。打印后可直接使用无需后续的脱脂和烧结,用户包括泰雷兹集团(THALES)等国际电子高科技公司。

由于需要测试打印样件的实际介电常数和损耗,工程师要打印具有不同填充密度以及流量率的样件,为了让研发更顺畅的推进,江苏省三维打印装备与制造重点实验室选择了运行稳定的高精度FDM/FFF 3D打印机Raise3D Pro2。Pro2最小喷嘴直径可达0.2mm,最小层高可精确至0.01mm,运行稳定且与Nanoe Zetamix系列耗材高度兼容,可帮助江苏省三维打印装备与制造重点实验室在研发过程中稳定的产出高精度陶瓷部件。实测的反射系数、轴比以及天线在5.2和5.4 GHz时的辐射方向图均与仿真结果吻合较好,提出的介质螺旋天线能够提供卫星通信所必需的宽带圆极化辐射。与金属同类型天线相比,该介质天线更加轻盈且具有更高的辐射效率。

通过此次的介质天线研制项目,江苏省三维打印装备与制造重点实验室累积了丰富的精密陶瓷FDM/FFF 3D打印经验,为以后将迎接的挑战做好了准备。

参考来源:材料基、3D打印技术参考

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除