中国粉体网讯 电机作为eVTOL飞行器的核心驱动元件,承担着将电能转化为机械能、提供推力和机动控制的重要功能。电机的性能直接决定了飞行器的推力大小、响应速度、能源利用效率以及整体系统的重量分布、散热与维护周期。

近年来,随着电池能量密度提升、功率电子技术进步以及智能控制算法的发展,电动航空器技术迎来了爆发性增长。全球范围内,多个研发机构与企业正围绕eVTOL技术展开深入探索,并针对电机系统提出了新型设计方案。当前,市场上出现了多种类型的电机方案,包括永磁同步电机(PMSM)、感应电机以及新型磁悬浮电机等。

电机铁芯材料

在电机设计中,铁芯材料的选用直接影响着电机的磁通密度、损耗和效率。目前常用的铁芯材料主要包括硅钢片、非晶合金以及新型软磁材料。

硅钢片:又称电工钢或电磁钢板,是一种含硅(Si)1%~4.5%的低碳合金钢,传统电机普遍采用的材料,通过叠压工艺制成,具有低铁损、高磁导率、低矫顽力、良好的机械强度等优势。

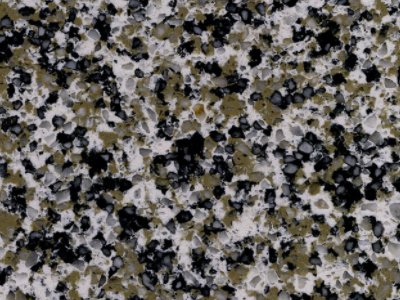

非晶合金:又称“金属玻璃”,是一类新型多组元合金,兼具金属的特性和液体的流动性,集高强度、高硬度、耐腐蚀、超塑性、软磁性等优异的性能于一体的材料,相比硅钢片,非晶合金具有更低的铁损和更高的磁导率,但成本相对较高,制造工艺要求严格。

搭载非晶电机载人飞行汽车 来源:清华大学车辆与运载学院

新型软磁材料:典型的软磁材料,可以用最小的外磁场实现最大的磁化强度,随着材料科学的发展,新型复合材料和纳米晶材料在提高磁性能、降低损耗方面展现出巨大潜力,未来有望在高端eVTOL电机中得到应用。

电机制造工艺与装配技术

铁芯叠压与切割::将铁芯材料逐片放入叠压模具中,按照一定的顺序和方向进行叠放,在叠压过程中,要注意控制硅钢片的叠压精度,包括铁芯的外径、内径、长度等尺寸精度,以及铁芯的垂直度和同心度等形位公差。通常会使用压力机对叠压的硅钢片施加一定的压力,使它们紧密结合在一起,随后根据电机的设计要求,将叠压好的铁芯或原材料切割成所需的形状和尺寸,以便安装绕组、制造通风槽等。

绕组自动化生产:根据电机绕组的设计要求,选择合适规格的导线,包括线径、材质绝缘类型等,对铁芯进行检查,确保其尺寸精度和表面质量符合要求,同时,准备好用于固定绕组的骨架,保证其与铁芯和导线的匹配性,利用自动绕线设备,保证绕组的均匀性和重复性,减少人工误差。

装配与测试:在装配过程中,采用高精密度定位、自动校正技术以及在线测试平台,确保每一台电机均达到设计要求。

未来展望

随着电池能量密度的持续提升、智能控制技术的不断进步以及新材料的广泛应用,eVTOL电机将迎来更为广阔的发展前景。未来,我们有望看到更高效、更轻量化的电机设计方案;集成化与智能化的全新系统架构;在超导、磁悬浮等前沿技术支持下,实现电机能效与可靠性的新飞跃;跨界协同与全球标准化推动下,eVTOL产业进入高速发展阶段,为未来城市空中出行带来革命性变化。

参考来源:

御风未来、清华大学车辆与运载学院、安泰科技官网

东吴证券

(中国粉体网编辑整理/月明)

注:图片非商业用途,存在侵权告知删除!