中国粉体网讯 陶瓷烧结是指通过物质迁移,使陶瓷粉体固结成致密块体的过程,是坯体转变为高强度致密瓷体的必经之路。低温烧结技术将电场、溶剂、压力等外场引入以改变烧结热力学和动力学条件,自20世纪以来,一直备受全球学者关注。目前常见有冷烧结、放电等离子体烧结、热等静压烧结、闪烧、微波烧结等烧结工艺。其中,冷烧结因设备简单、操作方便、烧结温度低等优势获得了广泛的关注。

冷烧结技术的基本原理

1、冷烧结(CSP)工艺基本原理

从已有的报道来看,所有材料冷烧结都涉及溶剂引入、单轴压力加压、加热等几个要素,主要过程如下:

第一步:在陶瓷粉体原料中加入适量的溶剂,目的是使其颗粒表面均匀湿润,以促进液相和固相之间紧密接触。

第二步:将润湿的陶瓷原料倒入室温或者经过预热后的模具,通过液压机或机械压力施加单轴压力;当压力达到最大负载时,通过模具上、下方的热压板或包裹在模具周围的电控加热套施加热能(<400℃),得到结构较密的陶瓷烧结体。

有些研究报道表示,冷烧结的陶瓷晶粒发育不完善,晶界存在非晶相,还需对样品进行后处理来进一步提高致密度,从而获得最佳的结构与性能。

在这些过程中,不难看出,CSP所用的装置为开放式体系,允许溶剂通过模具间隙蒸发,与其他需要专用密封反应釜(如HHP)或昂贵电极(如FS)的低温烧结技术相比,这种简单的设备使CSP成为一种更方便易行的烧结技术。

2、冷烧结(CSP)致密化机理

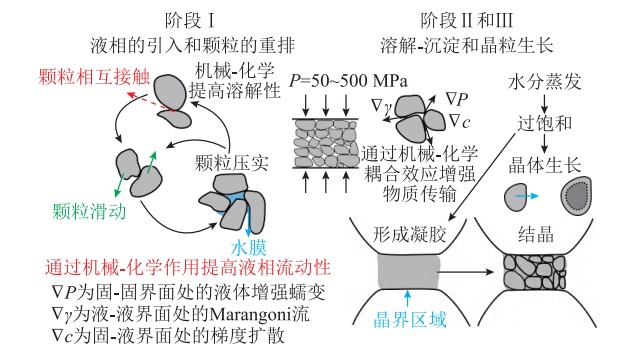

第一阶段为溶解-重排过程,水溶液形式的中间液相将陶瓷粉体均匀润湿,并在陶瓷颗粒表面形成一层液膜。中间液相使颗粒尖锐表面局部溶解,并作为润滑剂促进颗粒重排和滑动。

第二、第三阶段分别是陶瓷颗粒的溶解-沉淀和晶体生长阶段,在高于水溶液沸点的温度下,通过蒸发去除陶瓷颗粒间的液相,液相的蒸发使陶瓷颗粒间隙处达到过饱和状态,并使颗粒接触区的化学势高于晶体,此时溶解的原子或离子簇将在晶体处析出,从而促进陶瓷材料的致密化。

溶解-沉淀过程中形成的沉淀物可能是结晶相,也可能是非结晶相。非结晶相包覆在晶粒的周围从而抑制晶粒的进一步生长,因此冷烧结技术在一定条件下可以实现纳米陶瓷或者亚微米陶瓷的致密化烧结。

冷烧结机制和冷烧结过程中陶瓷颗粒微观结构的演变示意图

冷烧结技术在陶瓷材料中的应用

冷烧结技术已被广泛应用于氯化物、氧化物、磷酸盐等70余种陶瓷材料的烧结,涉及微波电介质、固态电解质和半导体材料等。采用冷烧结技术制得的大部分陶瓷材料具有较高的致密度,并且可以达到与传统高温烧结技术相媲美的性能。

1、Li2MoO4陶瓷

碱金属钼酸盐(Li2MoO4、Na2Mo2O7和K2Mo2O7等)不仅具有较低的熔点(<1000℃),而且在水中具有较高的溶解度,这些特点有助于其在冷烧结过程中更充分地进行溶解-沉淀,实现低温下的充分致密化,是应用冷烧结技术制备最早的材料体系,并且获得了良好的微波介电性能。

2014年Kahari等在室温下成功制备出致密的Li2MoO4陶瓷,他们以少量水为液相均匀润湿Li2MoO4粉末,同时施加130MPa的单轴压力,在室温和120℃条件下分别保温4h进行恒温恒压致密化。所制得的试样均为纯Li2MoO4相,致密度为87%~93%,可与540℃常规高温烧结相媲美。

2、ZnO陶瓷

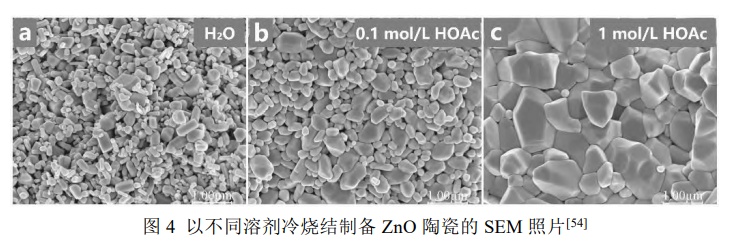

ZnO由于地球资源丰富、价格低廉、表面化学可调控、电学性能优良等优势,在半导体、电化学和催化等领域有着广泛的应用,越来越受到材料科学界的关注与重视。纳米ZnO粉体具有丰富的晶粒形态、良好的溶剂亲和性、较高的表面活性和一致的溶解性,是一种比较适合通过CSP制备的陶瓷材料。

Funahashi等首次采用冷烧结技术制备了ZnO陶瓷,采用乙酸溶液作为瞬态液相,300℃烧结后,试样致密性达98%,电导率与传统1400℃烧结材料相当,模拟计算的冷烧结晶粒生长活化能为43kJ·mol-1,远低于常规烧结报道值。

3、BaTiO3陶瓷

BaTiO3因其高介电常数和低介电损耗等特性,在电介质陶瓷材料领域占有举足轻重的地位,是电子陶瓷领域内应用最广泛的材料之一。因此,BaTiO3陶瓷冷烧结技术的研究在材料科学领域备受关注。

Guo等采用冷烧结技术180℃制备了BaTiO3陶瓷,然后经过900℃后热处理,得到的BaTiO3陶瓷晶粒尺寸为亚微米级,但介电性能较差。

Tsuji等以熔融的NaOH-KOH混合碱溶液作为液相助烧剂,在单轴压力520MPa和300℃的条件下保温12h后,便可一步制得高度致密化的纳米BaTiO3陶瓷,并且无需后续热处理。可以发现样品无明显的孔隙和非晶相,致密度可达98%~99%,晶粒尺寸为75~150nm。由试样的介电温谱图,冷烧结BaTiO3陶瓷具有与常规热烧结相差不大的优良介电性能。

当前,冷烧结技术已广泛用于多种陶瓷材料制备,但主要集中在功能陶瓷材料的制备研究,而对结构陶瓷材料的制备研究较少。

冷烧结技术的发展趋势

冷烧结技术的出现极大地推动了低温烧结技术的发展,不仅解决了相关材料的低温制备问题,同时也实现了能源节约和环境保护,也规避不可控的晶界缺陷问题。作为一种新型烧结技术,对冷烧结技术的探索仍处于早期阶段,尚面临着多方面的挑战:

(1)冷烧结技术的复杂烧结机制尚待进一步明确。需要对其致密化机理以及微观结构的变化机制进行更深层次的探索与理解。

(2)瞬态液相的成分、含量的优化以及非一致性溶解问题是冷烧结技术改进的重点。

(3)改造、优化冷烧结装备,增大冷烧结试样尺寸。

(4)冷烧结技术的应用领域需进一步拓展。

参考来源:

冯静静等:冷烧结技术的研究现状及发展趋势

付长利等:基于冷烧结技术的电介质材料研究进展

江润族等:陶瓷材料冷烧结技术研究进展

吴明威等:冷烧结技术制备陶瓷材料综述

康晟淋等:冷烧结技术的研究进展以及在电工领域的潜在应用

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权请告知删除!