中国粉体网讯 精细氧化铝是一个包括氧化铝、氧化铝水合物及铝酸盐等系列产品的大门类,应用领域非常广泛,如α-氧化铝,具有良好的耐高温性能、绝缘性能、耐腐蚀性、高硬度等特性,在陶瓷、耐火材料、抛光研磨、电子材料、玻璃、航空材料、涂料等领域广范应用,是一种不可或缺的基础原材料。特种氢氧化铝具有白度高、高温脱水阻燃等作用,可用于人造板材、电缆阻燃填料、环氧灌封料、覆铜板等。

精细氧化铝的应用较冶金级氧化铝的要求相对较高,其化学成分要求具有更高的纯度、粒度分布更为严格,除此之外,对其中磁性物也有较高的要求。

本文分析了磁性物的危害与来源,并对比了化学除铁与物理除铁的优缺点,重点阐述了电磁除铁器的原理、影响除铁精度的因素、超洁净除铁工艺的开发及应用。

1 磁性物的危害与来源

一般来说,磁性物主要是含铁的金属或金属氧化物,尽管其含量极低,但在精细氧化铝的应用领域却有很大的危害,由于磁性物显色性,会对外观造成不良影响,同时还因磁性物导电性能影响材料的电气性能,大颗粒的磁性物还在高温下直接造成结构材料的空洞等[1,2]。

用于人造石材的氢氧化铝中是严格控制磁性物的,因为少量的磁性物直接影响高档石材的外观。而在陶瓷中,磁性物会在陶瓷表面形成红色、褐色的斑点,对于电子陶瓷来说,斑点就意味着废品。当用作高压绝缘件填料氧化铝中混入磁性物时,在高压下,将在磁性物位置形成局部放电,导致事故发生。因此,磁性物危害较大,必须严格控制。

磁性物的来源通常为加工引入或空间落入,生产设备或管道的磨蚀造成较细的金属颗粒进入氧化铝产品中,也有设备检修或包装过程控制不严造成产品中落入金属渣等。尽管在加工过程中通过设备材质控制和生产工艺控制,可以尽可能的降低磁性物的含量,但作为大工业、大流程的生产,无法绝对避免磁性物的引入。

因此,除铁工艺对于高端精细氧化铝的生产尤为重要,是保证产品质量和提升品质的重要手段。

2 除铁工艺分类

由于磁性物大部分是细小的铁质颗粒,因此在除铁方式上有物理除铁和化学除铁两种工艺。

化学除铁工艺是利用酸的腐蚀性直接将单质Fe变成离子Fe,溶解到水溶液中,从而实现分离,也就是酸洗工艺。但酸洗工艺涉及到硫酸、盐酸等强酸的使用,对设备的防腐要求较高,而且还涉及到废水处理、物料固液分离、干燥等工序,会增加大量的生产成本。

物理除铁就是利用Fe质金属的感磁性,用磁选的原理实现物料和磁性物的分离。物理除铁分为永磁除铁和电磁除铁,永磁除铁在工业上应用已久,但永磁体由于其受到材料本身的制约,磁场强度会随使用时间的延长而衰减。譬如目前主流的除铁永磁材料为钕铁硼,最高磁场强度约为12000GS,在常温环境应用工作频率较高的场合下,1年后强度衰减到80%左右。而在高温或振动环境下,磁场强度则衰减更快。

电磁除铁是利用电磁原理,线圈通电后除铁器内导磁介质即被磁化,物料通过导磁介质时,物料中的铁等金属粉末及其氧化物就会吸附在导磁介质上,当线圈断电后,磁性物由于消磁而脱落。电磁除铁磁场强度较高,可达30000GS左右,且不存在磁场强度衰减的问题,易于实现机械化和自动化除铁。

3 电磁除铁器的工作原理

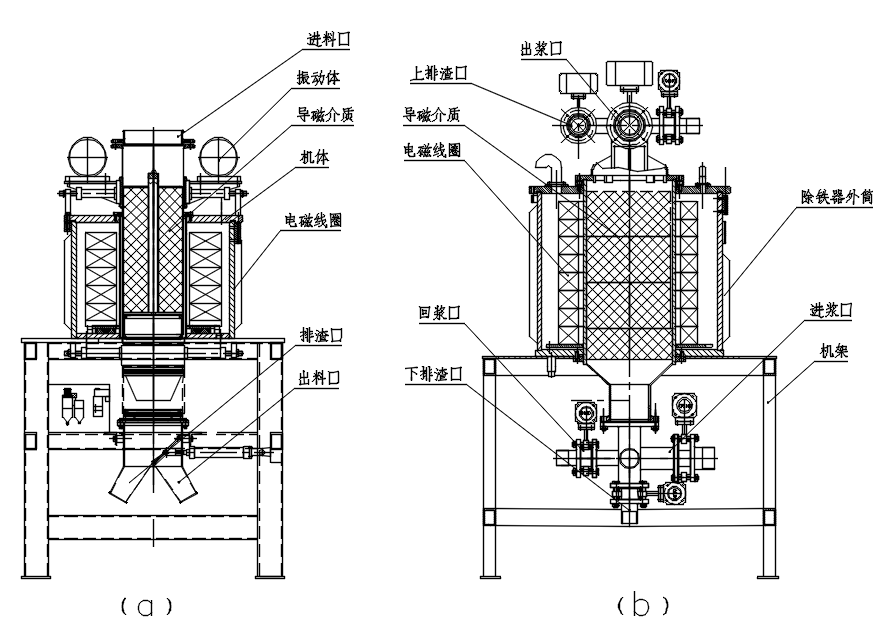

电磁除铁器结构形式如图1所示,主要部件为线圈、筒体、除铁导磁介质及进出料装置等,当线圈两端接通直流电时,线圈产生电磁场,并在筒体内部形成磁束,在筒体中加入导磁介质,当粉体或料浆通过导磁介质,导磁介质受到强磁场磁化,磁性物被吸附在导磁介质表面,物料流走。需要排铁时,停止给料,线圈断电,导磁介质消磁,磁性物从介质上脱落排出。图1(a)所示为干粉除铁器,物料从上部加入,下部为出料口和排渣口。图1(b)所示为料浆除铁器,料浆从底部进料,上部出料。

图1 电磁除铁器结构示意图

对于工业氧化铝、α-氧化铝粗粉、刚玉砂、干氢氧化铝粗粉等流动性较好的产品,可选择干粉电磁除铁器进行精细除铁,而粒度较小的微粉产品,由于流动性较差,粘度大,一般适用浆料除铁。对于不同的产品,其除铁工艺应该根据产品的特性和工艺特点进行选择。

4 影响除铁精度的因素

不同的除铁工艺有不同的适用范围,其除铁的精度和效率存在较大的差异,在成本方面也有所不同。其中影响电磁除铁精度的决定因素主要有两个:一个因素为物料和导磁介质的接触程度,另一个因素为磁场强度。

电磁除铁器的导磁介质既是吸附磁性物质的介质,也是过流介质,当物料充分分散到导磁介质表面时,介质的磁性才能将物料中的磁性物吸附住,因此,在设计介质时,尽可能的使物料在其中分散,物料在介质中流动路径越长,物料和介质接触越充分,磁性物被吸附的几率越高,除铁效果也越好。但介质分布过密,就会影响物料流动,因此,需根据物料的粒度、含铁量等因素进行配置介质方式及尺寸。

由于精细除铁总量较低,主要除去的是微铁,磁性较弱,因此,磁场强度是影响精度的重要因素。磁场强度与线圈的电流和匝数成正比,提高电流和匝数是提升磁场强度的主要途径,但由于线圈的发热,若不能把热量及时排除就会造成线圈温升过高,就会导致线圈损毁,因此,设计更优的冷却方式和采用优质的导线是除铁设备性能的保障。

除了背景磁场强度对除铁精度有较大影响,其过流筒体的直径也决定了除铁精度,内径越小,磁场作用到物料的距离越短,其电磁强度的衰减越小,因此,小的过流腔比大的过流腔电磁强度大,除铁精度更高。

5 超洁净除铁工艺

随着精细氧化铝在电子材料的应用不断提升,其去除磁性物的要求也越来越高,因此,超洁净除铁工艺的开发与应用是未来高端氧化铝材料和技术发展趋势。

5.1 高强电磁除铁器的开发和应用

提高除铁设备的磁场强度是提高除铁精度最为有效的手段,一个途径就是提高线圈匝数,但存在散热问题,目前常采用的散热方式为油冷和风冷,进一步提高冷却能力是未来的技术方向,开发的油冷+水冷强制循环冷却工艺可大幅提高线圈冷却速度,该冷却方式目前在QM160型、QM360型电磁除铁器上得到应用,磁场强度从12000Gs提高到24000GS。除了从散热角度解决发热问题外,降低线圈电阻率也是解决发热问题的一个重要手段,那就是采用超导材料制成导线,借助液态氮或液态氦进行冷却解决发热问题,可大大提升线圈匝数,从而提升电磁强度,但由于成本较高,目前仍不能普遍应用。

除了提高线圈的匝数外,另一个提高设备性能的途径就是改变导磁介质的结构,也可以大大提高除铁性能,通过研究,在有序的电磁场中,分布更多的小的磁极,会强化磁场强度,也就是说,在筒体内分布的磁极越多,磁性物质被吸附的机会才越多。专利[2]CN203425905U采用一种T型螺纹状感磁介质替代传统的格栅式介质,能在除铁器工作腔内产生无序高梯度的高强磁场,吸附效率高,停机清洗方便,在中国铝业高白氢氧化铝、氧化铝等产品中应用后,产品中的磁性物含量大幅下降,成品率得到很大的提升。

5.2 工程设计原则

对于普通除铁,通过单一的手段即可达到效果,但对于超洁净除铁,就需要系统性的工艺设计。

通过研究和工程实践,超洁净除铁可以用形象比喻来描述,既要“普遍撒网”又要“重点捕鱼”,尤其是不能有“漏网之鱼”。其工艺设计的原则:

1、优先拦截大颗粒,即采用筛分的方式,把大颗粒、纤维等杂质除去,避免后期设备堵塞。

2、多段式阶梯除铁。在加工工序的前段要针对大部分的颗粒磁性物进行除铁,在后段工序中重点针对弱磁性粉状磁性物进行除铁,因此,在选型方面应综合考虑。

3、采用永磁+电磁全效组合。电磁重在除铁,永磁重在检测,并作为保安除铁,用于流程末端防止意外落入的磁性物质。

4、进一步提升自动化手段。除铁工艺很重要的一个环节就是及时排渣,若吸附饱和或误操作将会造成磁性物意外脱附,不但不能达到除铁效果,而且还会引起质量事故,因此,尽可能提升自动化控制,减少或消除误操作。

参考文献:

[1] 李晋峰,李建忠,康乐.超细氧化铝性能对电池隔膜影响.铝镁通讯.2020(4):1-4

[2] 长昊.人造石高白填料氢氧化铝的开发和应用.精细氧化铝与建材行业协同创新发展大会论文集.2017:38-40

[3] 李建国,刘勇,李自鹏.电磁除铁器.中国,CN203425905U

(中国粉体网编辑整理/星耀)

注:图片非商业用途,存在侵权请告知删除!