中国粉体网讯 药品的形态分类可归纳为三种:固体、液体以及粉末。其中固体制剂是医药领域比较常见的剂型,具备3个方面的优势:一是药物稳定性好,生产成本低;二是药物制备的预处理工序相似,且剂型之间存在关联性;三是药物在体内溶解后再吸收。目前,固体制剂占我国药物制剂总量的70%以上。

相比于粉末型与液体型制剂,固体药剂的制作过程非常复杂。一般情况下,在制作固体药剂的时候,首先需要根据药物的种类与作用将其区分开来,并进行合理的调配,其次将调配好的药物进行碾压,将这些药物碾至颗粒形状,由于药物碾压后所形成的颗粒都是大小不一的,所以需要对这些药物颗粒进行进一步的过筛,过滤掉较大的颗粒,留下的小型颗粒就成为了散剂。最后对这些散剂采用特殊技术将其制作成颗粒剂。

整个固体制剂加工工艺涉及药物粉末的混合、干燥、造粒、压制、罐装等流程,步骤较多,比较复杂。这对制剂制药技术人员的技术掌握能力要求非常高,在进行制剂制药的时候稍有不慎就会导致药剂的质量不合格,使服用药物的患者没有健康用药的保障。同时在制作过程中还会存在很多问题,如药材的选择问题、药材的包装问题以及固体药品制作质量问题等。对此,有效地处理与加工药物粉末颗粒是制造企业保证药物质量、提高生产效率的关键所在。

随着计算机技术的发展,离散元技术为研究颗粒运动提供了有效工具,作为一种可靠、功能强大的颗粒流模拟工具被广泛使用,这也引起了制药行业的关注与研究。

离散元方法(DEM),由 CUNDALL首次提出。离散元方法基于牛顿第二运动定律,采用数值模拟技术,以一定的时间步长迭代计算一系列离散颗粒的运动和受力,进而模拟颗粒运动状态以及生成新颗粒。通过设置边界条件、作用力的施加方式、颗粒性质模型以及颗粒-颗粒、颗粒-机体之间的接触模型,可以准确获取每一个颗粒的受力方式以及整个颗粒群的运动状态。通过三维建模软件导入几何模型,能够细化模型进而提高建模精度;通过应用程序编程接口API编译并调用程序,可实现与多刚体动力学MBD、计算流体力学CFD、有限元FEM等软件进行耦合运算,真实模拟实际工作环境、提高运算精度和建模仿真可靠性。

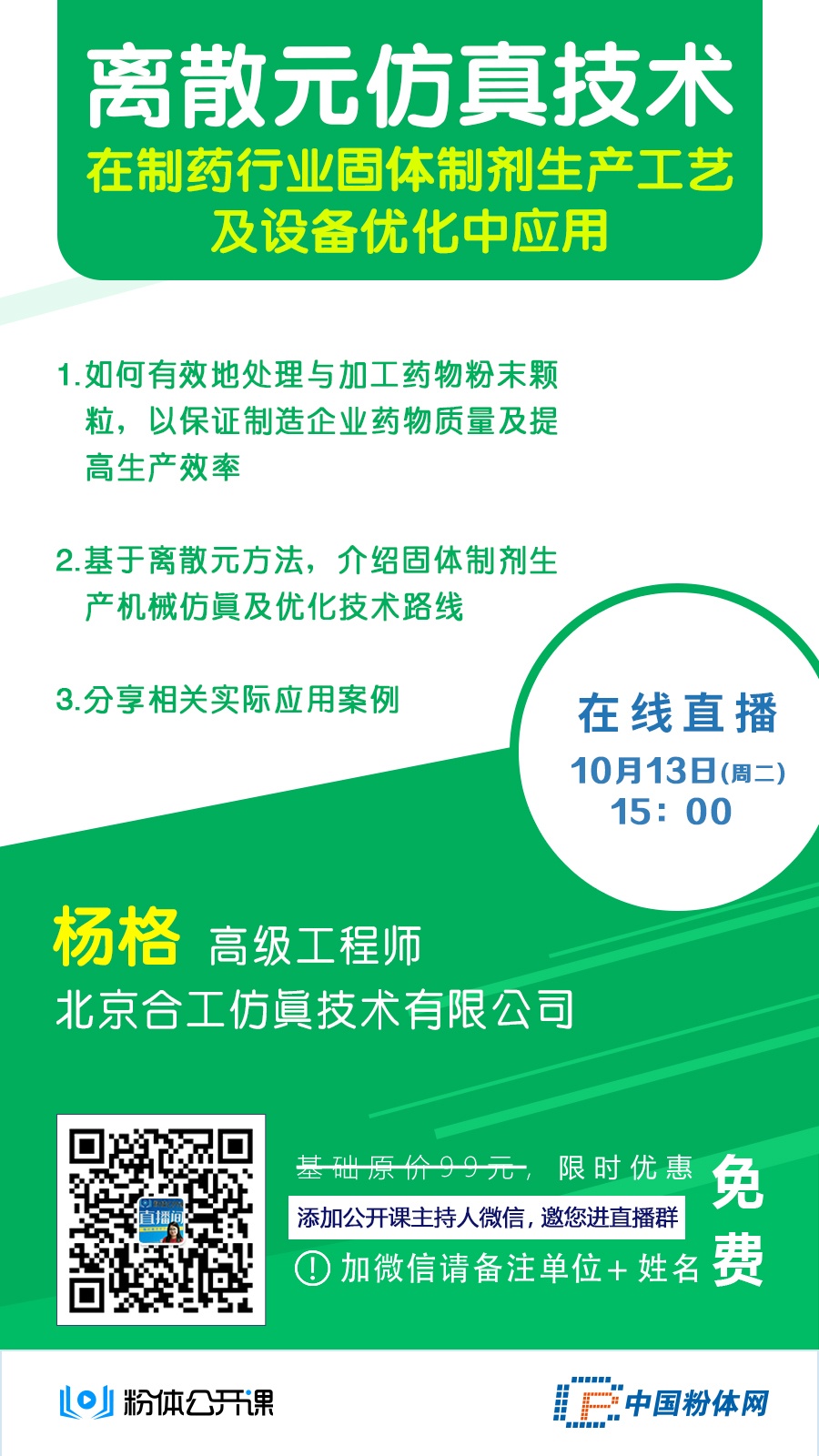

离散元方法(DEM)在过去几十年里,仿真模型历经了从二维到三维、对象设备从单自由度简单运动到多自由度复杂运动的不断发展,模拟对象设备的规格型号不断增大、可模拟的颗粒数量呈指数级飞速增长。目前,离散元仿真技术在制药行业固体制剂生产工艺及设备优化中的应用如何呢?2020年10月13日下午3:00,中国粉体网旗下平台粉体公开课邀请到北京合工仿真技术有限公司产品经理、高级工程师杨格作《离散元仿真技术在制药行业固体制剂生产工艺及设备优化中应用》报告,届时杨经理将基于离散元方法,介绍固体制剂生产机械仿真及优化技术路线,并分享相关应用案例。

报告人介绍

杨格,北京合工仿真技术有限公司产品经理,高级工程师,具有多年颗粒力学仿真分析经验。先后参与大量工程服务项目的具体实施,包括某型燃油泵结构仿真、船用停机坪结构强度仿真、极地甲板运输船关键技术研究、密集颗粒流换热器仿真、半自磨机运行仿真、滚筒干燥器干燥过程仿真、低阶煤提质设备颗粒运动特性仿真等。

(中国粉体网编辑整理/三昧)

注:图片非商业用途,存在侵权告知删除!