中国粉体网讯 陶瓷材料具有优异的硬度和强度,基体原子间的牢固结合使其具有高熔点和高温稳定性。因陶瓷材料的组分多为轻元素,故具有比金属材料更低的密度。但因其脆性较大,对缺陷十分敏感,故而限制了应用。塑性的缺乏常常导致陶瓷材料发生失效和损毁。

陶瓷材料强化韧性的方法主要有:清除/减少材料中原始裂纹;通过添加增韧相提高陶瓷的韧性,如纤维或晶须增韧补强、相变增韧、颗粒弥散增韧等。然而这些方法仍存在一些不足。

消除/减少材料中的原始裂纹缺陷法受陶瓷材料制备和加工工艺的影响。长纤维增韧虽然效果好,但工艺复杂、生产周期较长、成本略高;晶须增韧受限于晶须尺寸,且不当处理的晶须对人体健康存在危害;相变增韧在高温状态下会失效;颗粒弥散增韧效果也存在局限。

随着对生物质材料微观结构的研究日益深入,自然界中生物质材料独特的微观结构为陶瓷材料的增韧研究提供了启发。通过在脆性陶瓷材料中加入耐高温软质材料,设计和制作层状复合物以提高陶瓷韧性。

层状设计建立在能量耗散机制的基础上,其结构设计的原理是尽量减少材料力学性能对原始裂纹缺陷的依赖性,使材料发展成为一种对缺陷不敏感的材料。且仿生结构设计不像其他韧化方法牺牲来换去高韧性,而是材料的强度和韧性同时得到提高。

复合材料的性能是由层的性能决定的,隔离层性质对所制备的层状复合材料的破坏方式有决定性的影响。材料的破坏方式是由隔离层的性质决定的,隔离层的力学性能与其成分有关,通过改变隔离层的成分,可以使界面从弱界面向强界面的转变;处于弱界面时复合材料表现出很高的表面断裂韧性,而当处于强界面时材料的韧性较低,而强度可以得到提高。

单层陶瓷材料的本征性能是实现多层复合材料综合性能的基础,根据多层设计原则,通过对组分、结构的选择,设计相应特征的单层陶瓷材料必不可少。各层材料自身本征特性与外界环境产生协同或拮抗效应。优化各层级之间的结构、设计合理的空间构型是保证多层复合材料具有优异综合性能的关键。

层状复合陶瓷

在陶瓷材料中引入具有不同膨胀系数、不同弹性模量的晶界相,在烧成过程中由于热膨胀/弹性模量上的不匹配,在界面相中存在各种应力,通过晶界应力设计,在陶瓷体内存在转移、消耗和吸收外加能量的能力,从而实现陶瓷材料的强化和增韧。

1961年层状复合陶瓷就已出现并用于多层电容器。1964年,J.Cook首先提出:用弱夹层隔离脆性层板,用弱夹层偏转裂纹,材料整体就提高了对裂纹生长的阻力。1973年,人们发现贝壳的珍珠层状结构,并于1977年制备了高分子层状复合物。1986年尝试用流延成型法制备层状复合陶瓷并获成功。1990年,Clegg在《Nature》发表了“A Simple Way To Toughen Ceramic”,至此层状复合陶瓷制备和性能研究产生了多种多样制备方法。

层状复合陶瓷结构

层状复合陶瓷主体结构主要可分为三类:即强—强夹层(三层和多层)结构、强—弱夹层结构和强—延性夹层结构。

强—弱夹层结构主要通过在强度较高的基体层之间引入强度较低的弱薄层,当主裂纹扩展到弱夹层时,裂纹并非直接穿透弱夹层,而是首先沿界面扩展再穿透弱夹层。通过优化强弱夹层的层数和厚度,则主裂纹在层与层之间的扩展为阶梯状前进,因此延长了主裂纹扩展距离,并不断降低了裂纹处应力集中,达到增强增韧的效果。

强—延性夹层结构主要通过在强夹层之间引入塑性较好的延性层,通过延性层的塑性变形消耗、吸收主裂纹的能量,降低主裂纹的应力集中,减缓主裂纹的扩展速度,达到增强增韧的效果。

强—强夹层结构主要包括三层设计和多层设计结构。利用不同层之间物理性能差异,在层内引入残余应力,抑制/减缓主裂纹扩展,并通过层界面作用,改变主裂纹扩展路径,延长主裂纹扩展距离,使材料的强度、韧性和硬度提高。

层状复合陶瓷分类

陶瓷—陶瓷层状复合材料

仿生层状陶瓷有多种多样的制备方法。按主层的材料划分,主要有三种:SiC体系层状复合材料,Al2O3层状复合材料,Si3N4体系层状复合材料。

陶瓷—金属层状复合材料

陶瓷层中加入金属层的复合材料既具有陶瓷层状复合材料的增韧特征外,还利用金属塑性变形进一步提高层状复合材料的强度和断裂韧性,为制备高强高韧复合陶瓷提供新途径。

层状复合陶瓷的制备方法

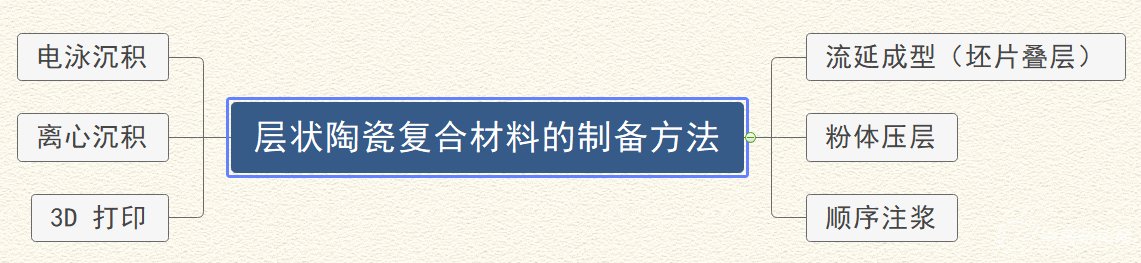

层状复合材料的性能与设计和制备环节密切相关,组分选择、浆料制备、甚至于叠层工艺与烧制都会影响层状符合材料的性能。层状陶瓷复合材料的制备方法主要包括流延成型(坯片叠层)、粉体压层、顺序注浆、离心沉积、电泳沉积、3D 打印等。

流延成型工艺具有操作灵活、原料适应性强、坯体便于后期处理等特点,然而在烧结时,界面层的烧结速率与连续层速率的不一致容易导致整体致密化不均;粉体压层和顺序浇铸因无法保证界面层均匀性而在层间界面的设计受限;离心沉积和电泳沉积对原料特性的依赖程度较高不利于耐火材料结构设计;3D打印技术虽然受到关注,但当前对设备、原料的要求较高,应用仍存在一定的局限。

层状复合材料的叠层工艺是保持性能稳定的关键,不同叠层工艺对烧结及性能产生不同的影响。根据加工方式不同一般可分为热压叠层与冷低压层叠工艺。热压叠层工艺普遍应用于坯体叠层,高温下坯体中的聚合物发生塑性变形带动颗粒移动,促进界面出颗粒融合,难以应用于需要通道、空隙的坯体设计;而冷低压化学叠层利用类双面胶带粘结层或用粘结液将坯体粘结,施加压力便可将不同坯体连接在一起。

层状耐火材料

随着耐火材料逐步向高效、优质、功能、绿色发展。多层组合方式可用来制备高热抗震的优质耐火材料。采用流延成型法制备不同粒级的单层坯体,通过叠层工艺便可烧结获得中间高孔隙度、两侧致密的耐火材料,由于各单层烧结收缩和热膨胀系数不同,内部产生的残余应力可提高材料的抗热震性。然而流延成型法在大尺寸颗粒应用仍旧存在局限。

层状耐火材料的设计,主要依靠材料各组分、结构和层级之间的协同作用。然而影响多级协同效应的因素还缺乏系统的理论支持。在高温环境中,各层级耐火材料几何性状发生改变,材料自身本征特性与高温环境发生作用,产生协同热导效应;同时在内部应力相互作用下,产生协同热应力效应。

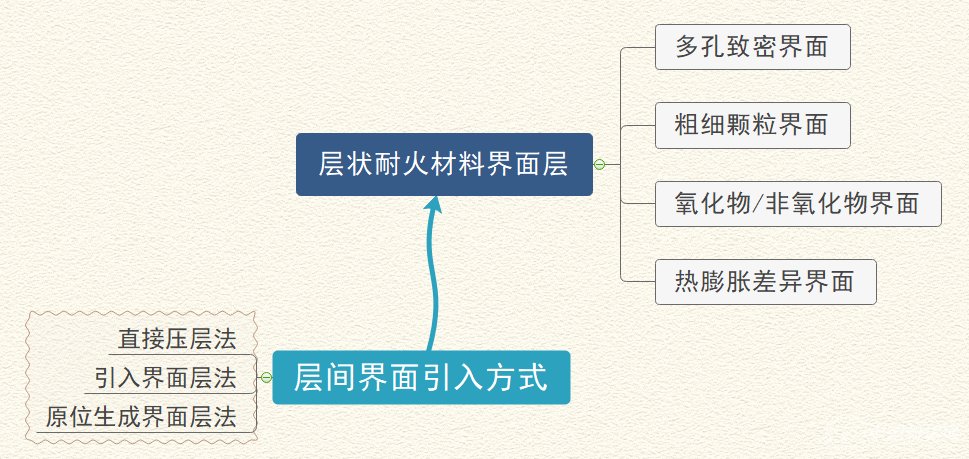

多级耐火材料的性能不仅与各层级材料的本征特性有关,也与界面结合的状况有关。强结合界面材料内部存在盈利,增加断裂强度;弱结合界面诱导多重裂纹传播,增加材料断裂。不同组分结构的层间界面引入方式不同。界面引入方式有直接压层法、引入界面层法、原位生成界面层法等。

虽然层状耐火材料的结构功能一体化是发展趋势,但多层级协同效应仍旧是限制其应用的关键。由其是高温环境作用下层状耐火材料多层级界面协同效应对热传导、热应力的作用机理仍需进一步研究。

参考资料:

Wegst U G, Bai H, Saiz E, et al. Nature Materials, 2015, 14, 23.

Cook J, Gordon J E. Proc. R. Soc. 1964, A282:508

R.C.Brandt, R.Enewnham, et al. American Mineral. 1973, 58: 727

Favre J P. Improving the fracture energy of carbon fibre-reinforced plastics by delamination promoters.

Clegg W J, et al. A Simple Way to Toughen Ceramic

Liu Z, Liu M, Nie L, et al. International Journal of Hydrogen Energy

Largiller G, Bouvard D, Carry C P, et al. Mechanics of Materials

Piwonski M A, Roosen A. Journal of the European Ceramic Society

Shevchenko A V, Dudnik E V, Ruban A K, et al. Powder Metallurgy & Metal Ceramics, 2003, 42( 3), 145.

陈勇强. 层状陶瓷及层状耐火材料研究进展

任庆武. 层状复合陶瓷的制备与机械性能研究

王立铎. 仿生材料的研究现状

黄克智. 材料的宏微观力学与强韧化设计

(中国粉体网编辑整理/江岸)