中国粉体网讯 特种陶瓷是具有耐磨损、耐腐蚀、耐高温、抗氧化、高硬度等一系列优良性能的新型材料,在化工、冶金、石油运输、机械密封件、信息、能源、航空航天以及国防领域应用广泛。且高新技术领域对特种陶瓷的形状和尺寸精度都有较高的要求。而陶瓷材料本质上是一种脆性材料,加之其高硬度、高耐磨性的特点,增加了后续加工的难度及加工成本。因此,提高材料的性能可靠性,实现复杂形状部件的精密成型,降低材料的制备、加工成本成为特种陶瓷发展的重要课题。

1.特种陶瓷

特种陶瓷也称为先进陶瓷、现代陶瓷、新型陶瓷、高性能陶瓷、高技术陶瓷和精细陶瓷,突破了传统陶瓷以黏土为主要原料的界限,主要以氧化物、炭化物、氮化物、硅化物等为主要原料,有时还可以与金属进行复合形成陶瓷金属复合材料,是一种采用现代材料工艺制备的、具有独特和优异性能的陶瓷材料。

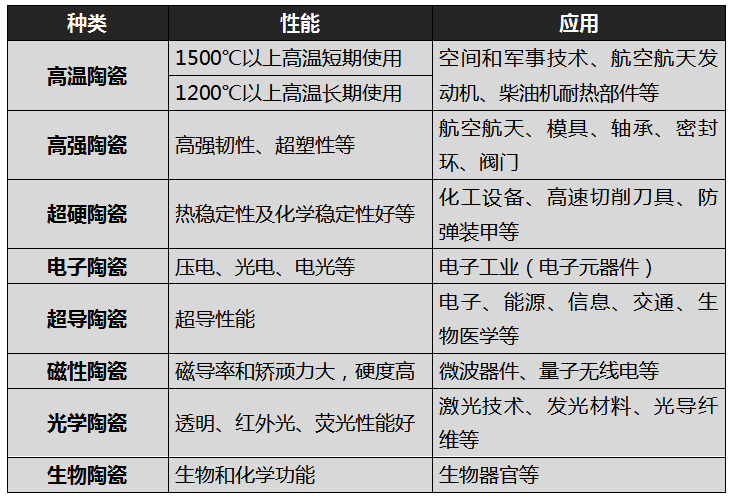

特种陶瓷分类及应用

2.特种陶瓷成型方法及特点

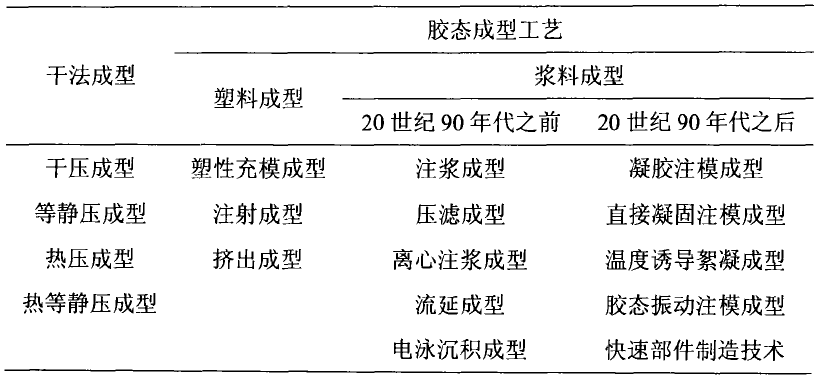

陶瓷成型就是将陶瓷原料按照实际生产的要求制作成具有规定形状、尺寸及一定强度的生坯,成型过程取决于陶瓷原料的性能和成型工艺方法。造就陶瓷制品形状的方法也是多种多样的,但总的来说,可以分为干法成型和湿法成型。

干法成型包括干压成型、等静压成型、超高压成型、粉末电磁成型等方法。湿法成型大致可分为塑性成型和胶态浇注成型两大类。塑性成型也称湿压法,是指将已制成塑性的物料在刚性模具中压制成型的一种成型方法,包括挤压成型、注射成型、轧膜成型(压延成型)等几种。胶态浇注成型是将具有流动性的浆料制成可自我支撑形状的一种成型方法。该法利用浆料的流动性,使物料干燥并固化后得到一定形状的成型体。主要包括注浆成型、注凝成型、流延成型、直接凝固成型、胶态振动注模成型等。

陶瓷材料及部件的主要成型工艺

2.1干压成型

干压成型就是在陶瓷粉料中加入一定量的有机添加剂(粘结剂、润滑剂、可塑剂、消泡剂、减水剂等),在外界压力的作用下,使其在模具中成型。

优点:易于实现自动化,所以在工业生产中得到较大的应用。

缺点:在成型过程中,常会因为径向、轴向的压力分布不均而引起坯体的分层,开裂、密度不均等现象也会经常发生。

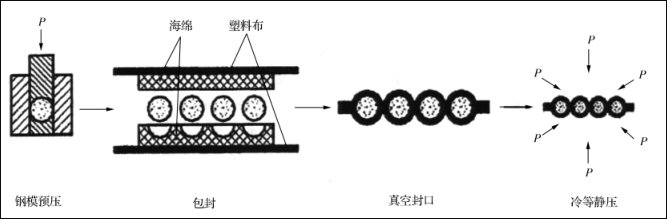

2.2等静压成型

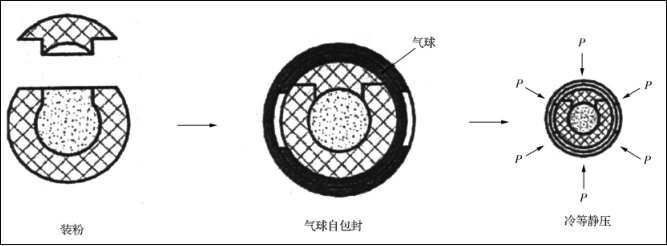

等静压成型是通过施加各项同性压力而使粉料一边压缩一边成型的方法。根据成型温度的不同,等静压成型又分为热等静压成型和冷等静压成型。冷等静压是在常温下对工件进行成型的等静压法。热等静压是在指在高温高压下对工件进行等压成型烧结的等静压法。

陶瓷球坯模压-等静压成型工艺过程

陶瓷球坯直接等静压成型工艺过程

优点:能压制具有凹形、空心、细长件以及其他复杂形状的零件;摩擦损耗小,成型压力低;压力从各个方面传递,压坯密度分布均匀、压坯强度高,模具制作方便,寿命长,成本较低。

缺点:压坯尺寸和形状不易精确控制,生产率较低,且投资大,操作较复杂,成型在高压下操作,容器及其它高压部件需要特别防护。

2.3超高压成型

超高压成型是一种发展很快的成型方法,多用于纳米陶瓷的成型中。纳米陶瓷的粒径受烧结温度影响很大,烧结温度越低,粒径越小,越容易得到纳米陶瓷;而通过加大成型压力,提高素坯的初始密度,可以降低纳米陶瓷的烧结温度,因此超高压成型应运而生。超高压成型明显地改变了素坯的烧结性能,从而更加容易得到纳米陶瓷。

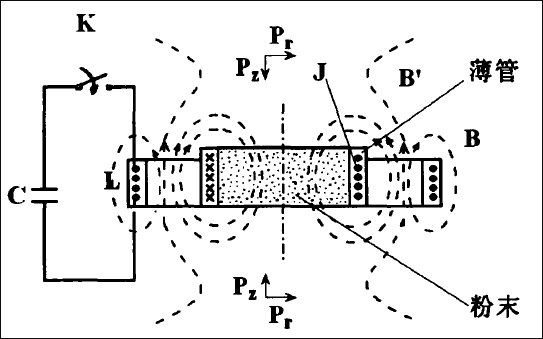

2.4粉末电磁成型

粉末电磁压制是一种利用强脉冲电磁力作用于粉末体使其致密化的高效率成型新工艺。这种方法通常用于金属材料的成型,可获得非常高的致密度。粉末电磁压制法成型的样品致密度均达到了95%以上,具有较好的压电与介电性能。

管装粉末电磁压制原理

吴彦春.电磁压制设备研制及其在功能陶瓷制备中的应用研究

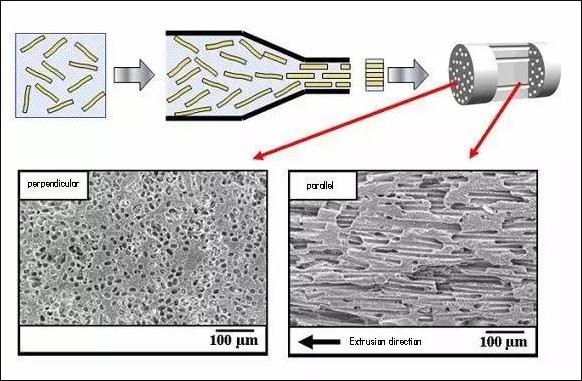

2.5挤压成型

将粉料、粘接剂、润滑剂等与水均匀混合充分混练,然后利用液压机推动活塞,将已塑化的坯料从挤压嘴挤出。由于挤压嘴的内型逐渐缩小,活塞对泥团产生很大的挤压力,使坯料致密并成型。

挤出成型示意图

来源:rmat.ceram.titech.ac.jp

优点:挤压成型得到的陶瓷膜管具有较大的孔隙率、密度和耐压强度,且孔径分布集中,气体的渗透通量很大,是一种优良的陶瓷膜管。适于制造圆形、椭圆形、多边形和其他异形断裂面的管材或棒材。

缺点:物料强度低容易变形,并可能产生表面凹坑和起泡、开裂及内部裂纹等缺陷。

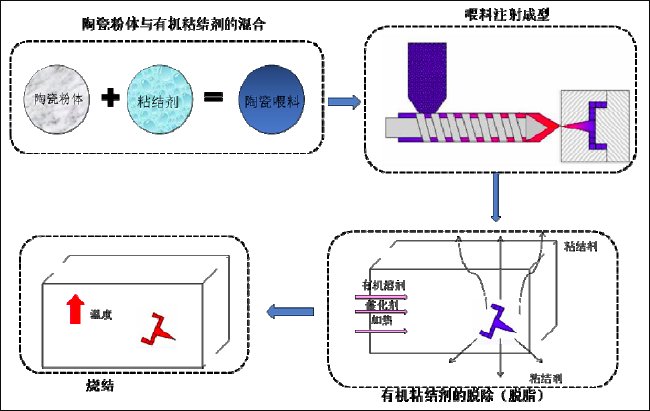

2.6注射成型

注射成型又称热压铸成型,该技术通过加入一定量的聚合物及添加剂组元并微热,赋予金属粉末、陶瓷粉末与聚合物相似的流动性,在压力下将料浆注满金属模中,冷却后脱坯得到坯件。被美国等发达国家列为重要的“国家关键技术”。

陶瓷注射成型的工艺路线

优点:原材料利用率高,可快速自动地进行批量生产;可制备体积小、形状复杂、尺寸精度高的异形件;由于流动冲模,使生坯密度均匀,烧结产品性能优越;生产成本低。

2.7压延成型

将粉料、添加剂和水均匀混合制成塑性物料,然后将物料经两个相向转动轧辊轧制,从而成为板状素坯的成型方法。轧膜成型所得坯体密度高,适于片状、板状物件的成型。

2.8注浆成型

注浆成型方法是将制备好的泥浆注入石膏模型中,由于石膏模型具有透气和吸水性能,泥浆接触模型以后,泥浆中的水分会逐渐被吸入模型壁中,泥浆中的细小颗粒会随着模型的形状而均匀地排列成一个稠泥层,当稠泥层达到人们预期的厚度时,即可将模型中多余的泥浆倒出。待稠泥层中的水分被模型继续吸收达到独立成型后,即可将坯体取出,干燥待修。

注浆成型流程图

来源:F.H.NortonrF.H.Norton

优点:工艺成本低,过程简单,易于操作和控制。

缺点:成型形状粗糙,注浆时间较长,坯体密度、强度也不高。

2.9离心注浆成型

离心注浆成型是在传统注浆成型基础上发展而来的。它通过调节pH值等工艺参数,使粉体在液体中均匀分散,在高速旋转的离心力的作用下沉积成型。离心注浆成型将湿法化学粉末制备与无应力致密化技术相结合,一方面可以防止粉体的团聚及其他缺陷;另一方面可以借助粉体的粒径的不同和转速不同达到分别沉积的目的,可用于多层和梯度复合功能材料的制备。

2.10电泳沉积成型

电泳沉积成型是利用直流电场促使带电颗粒发生迁移,进而沉积到极性相反的电极上而成型。

特点:操作简单、灵活及可靠性高,因而适用于多层陶瓷电容器、传感器、梯度功能陶瓷的成型方法,但对过程参数的变化影响比较敏感。

2.11凝胶注模成型

注凝成型是在悬浮介质中加入乙烯基有机单体,然后利用催化剂和引发剂通过自由基反应使有机单体进行交联,坯体实现原位固化。凝胶注模成型技术是美国橡树岭国家实验室的研究者在20世纪90年代初首先发明的一种新的胶态快速成型工艺。

凝胶模成型原理图

凝胶注模成型工艺详细流程示意图

优点:坯体强度高,便于机械加工。

缺点:致密化过程中坯体的收缩率比较大,导致坯体弯曲变形,且所使用的有机单体有毒性,反应气氛不易控制。

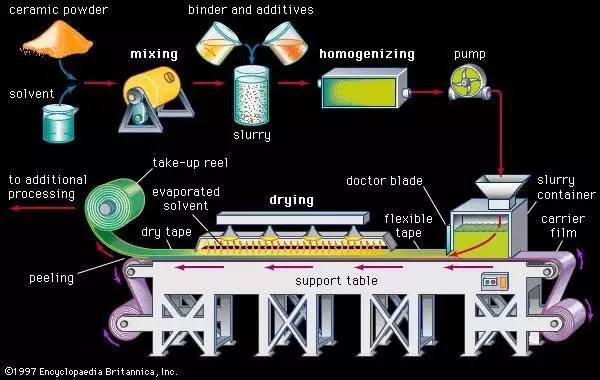

2.12流延成型

流延成型是指在陶瓷粉料中加入溶剂、分散剂、粘结剂、增塑剂等成分,得到分散均匀的稳定浆料,在流延机上制得所要求厚度薄膜的一种成型方法。

流延成型(刮到法)过程示意图

来源:media-1.web.britannica.com

优点:设备简单、可连续操作、生产效率高、自动化水平高、工艺稳定、坯体性能均一等。

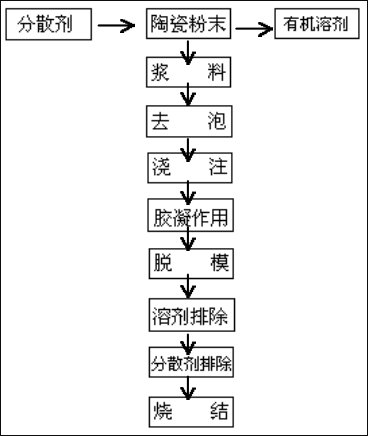

2.13直接凝固成型

直接凝固成型是20世纪90年代瑞士苏黎世联邦技术学院Gauckler教授的研究小组将生物酶技术、胶态化学与陶瓷工艺学相结合而发明的一种全新概念的净尺寸原位陶瓷成型技术。

直接凝固注模成型工艺流程图

优点:不需或只需少量的有机添加剂(小于1wt%),坯体不需脱脂,坯体密度均匀,相对密度较高,而且可成型大尺寸复杂形状的陶瓷部件。

缺点:坯体强度往往不够高。

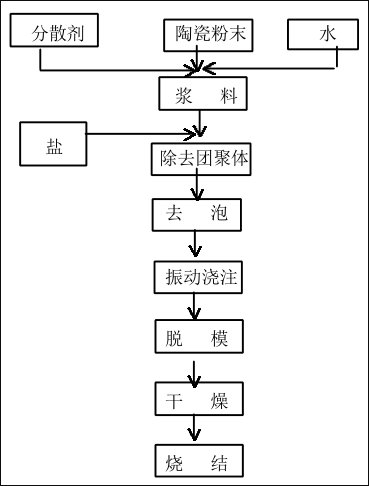

2.14胶态振动注模成型

胶态振动注模成型是1993年alifornia大学SantaBarbara分校F.F.Lange教授发明的一种胶态成型技术。将制备好的含有高离子强度的稀悬浮体(20%~30%(vol))通过压滤或离心获得高固相含量的坯料,然后在振动作用下进行浇注,实现原位固化。

胶态振动注模成型工艺流程图

优点:可实现连续化生产,并可成型复杂形状的陶瓷部件。

缺点:素坯强度较低,脱模时坯体易于开裂和变形。

2.15温度诱导絮凝成型

温度诱导絮凝成型是瑞典L.Bergstrom1994年发明的一种净尺寸胶态成型方法,DCC及胶态振动注模成型利用的是胶体的静电稳定特性而这种方法利用了胶体的空间(位阻)稳定特性。

温度诱导絮凝成型流程图

优点:脱模后不合格的坯体可作为原料重复使用,可用于成型几乎所有陶瓷粉体体系。

2.16固体无模成型

近代固体无模成型技术概念大约出现在20世纪70年代末。90年代初,美国Texas大学提出了自由成型制造的成型思想并应用于陶瓷领域。固体无模成型技术突破了传统成型思想的限制,是一项基于“生长型”的成型方法。在陶瓷领域,固体无模成型工艺又可分为:激光选区烧结成型、三维打印成型、熔融沉积成型、分层制造成型、立体光刻成型等。

特点:高度柔性,技术的高度集成,快速性,自由成型制造等。该技术目前存在的主要问题有:设备价格高,软件开发,材料开发,成型精度和质量等问题。

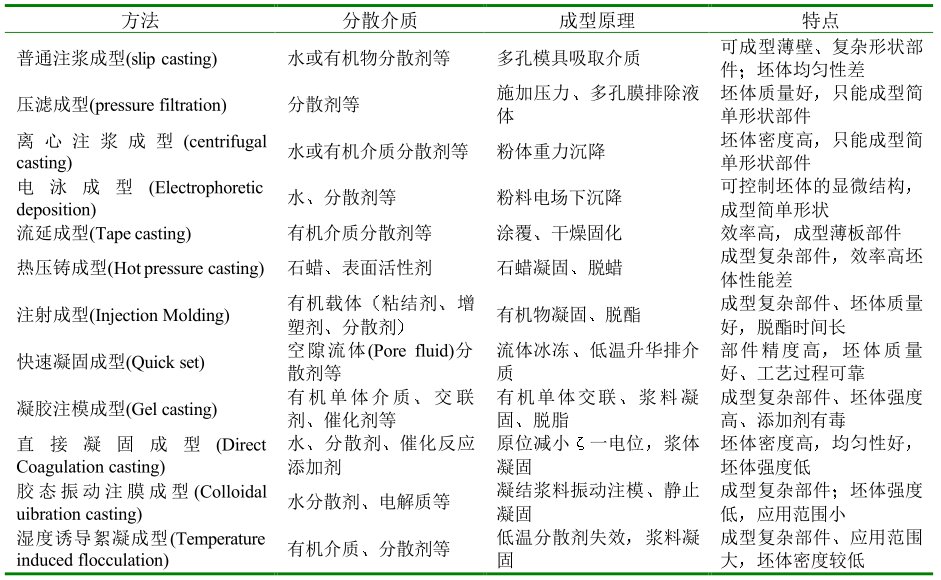

各种胶态成型方法的比较

总体来说,钢模压制、等静压成型等干法成型技术发展较早,技术成熟度高,自动化程度高,是目前特种陶瓷成型的主要方法,但由于精确尺寸控制得不力,限制了其在高性能精细陶瓷成型方面的应用。而以注凝成型和流延成型为代表的胶态成型方法是湿法成型中的新技术,不仅具备低成本的优点,而且自动化程度较高,能实现规模生产,代表了特种陶瓷成型方法的发展方向。未来,特种陶瓷成型技术未来的发展将集中于以下几个发面:

(1)进一步开发已经提出的各种无模成形技术在制备不同陶瓷材料中的应用;

(2)性能更加复杂的结构层以及在层内的穿插、交织、连接结构和成分三维变化的设计;

(3)大型异形件的结构设计与制造;

(4)陶瓷微结构的制造及实际应用;

(5)进一步开发无污染和环境协调的新技术。

参考资料:

葛伟青.特种陶瓷材料的研究进展

鲁燕萍.陶瓷冷等静压成型技术

刘成功.浅谈特种陶瓷技术的新发展

李国栋.高性能陶瓷胶态成型新工艺综述

康永等.陶瓷成型加工技术新进展

姬文晋等.特种陶瓷成型方法

(中国粉体网编辑整理/三昧)