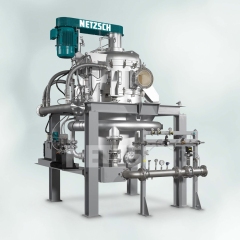

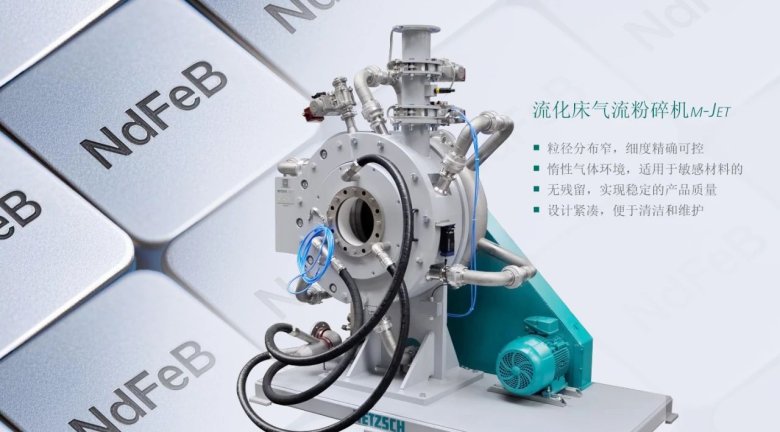

耐驰m-Jet高能量流化床气流磨是专为稀土磁粉(如钕铁硼)的干法精细研磨而设计的。

其出料粒度分布窄,细度精确可控,可确保始终如一的高质量产品 - 这是高性能磁性材料的关键因素。其可在惰性气体环境下处理易燃易爆的钕铁硼粉末,实现更小的粒径及更加均匀的粒度分布,并具有很好的成品稳定性。

新设计的气流磨m-Jet是螺旋气流磨与动态分级轮相结合,因此,稳定的研磨结果达成不再完全依赖于研磨腔内气流中粉末的比重。与传统流化床气流磨或靶式气流磨相比,m-Jet的优势之一是具有在研磨过程中自动排空腔体,快速实现研磨机内部无残留物料。

另外一个优势是由于本身独特的研磨腔体结构设计,相比同等研磨气量的流化床气流磨,在研磨阶段,m-Jet研磨腔体内的物料量是流化床气流磨物料量的1/20-1/25。这也使产品更换时的损失极低,所需的时间精力较其他气流磨大大降低。

除此之外,在其他气流磨内典型存在的设备启/停阶段,产能、粒度分布波动的状况在m-Jet内也不会发生;同时,m-Jet的设计和研磨原理也避免了其他气流磨内会发生的“选择性研磨”。

■ 粒径分布窄,细度精确可控

■ 惰性气体环境,适用于敏感材料的

■ 无残留,实现稳定的产品质量

■ 设计紧凑,便于清洁和维护

磁性材料的回收工艺

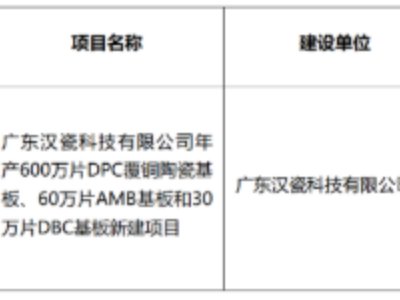

随着电动汽车使用的增长,稀土合金及其制成的永磁体变得越来越重要。磁性材料对于电动机、发电机等其相关行业的效率和性能至关重要。为了确保这一宝贵原材料的可持续利用,同时保护环境,回收利用在这一领域也发挥着越来越重要的作用。

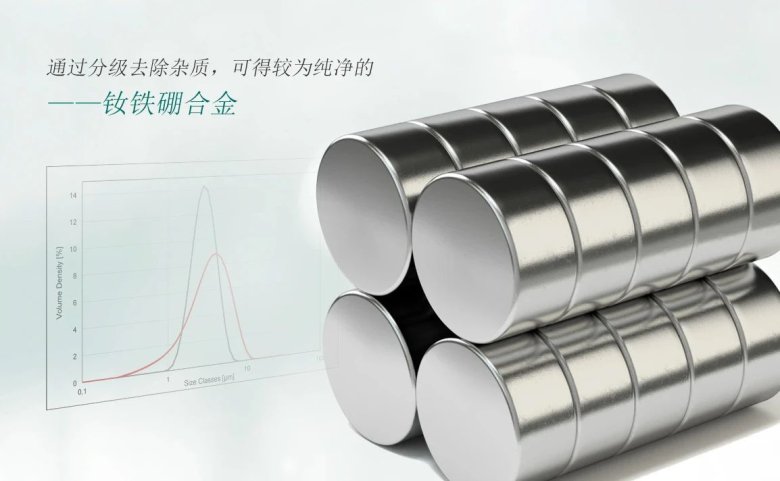

然而,磁性回收物含有很高比例的氧、氮或碳杂质,这些杂质主要积聚在细颗粒中。对磁性有负面影响,因此必须在重新利用前将其去除。为了有效降低含氧量,必须首先研磨氢脆性粉末。随后,使用高性能超细粉碎分级设备能将超细颗粒和杂质从回收的磁粉中可靠地分离出来,从而获得可重复利用的磁粉。

以这种方式获得的材料可以重复使用以生产新的永磁体。因此,稀土合金和永磁体的回收有助于资源高效的利用和可持续发展。