中国粉体网讯 在当今科技飞速发展的时代,半导体技术作为现代信息技术的核心,一直处于不断创新与变革之中。传统的硅基半导体材料在过去几十年里为电子工业的蓬勃发展立下了汗马功劳,但随着科技对更高性能、更低功耗、更强耐热性等要求的不断提升,科研人员将目光投向了具有卓越物理特性的金刚石材料,探索其在半导体领域的应用潜力。早在五六十年前,科学界就曾掀起研究金刚石半导体的热潮,但时至今日,也未能大规模用上金刚石半导体所制造的器件。有工程师为此感叹,金刚石或许将永远处在半导体实用化的边缘。

金刚石半导体的巨大潜力

金刚石具有一系列令人瞩目的特性,使其成为极具吸引力的半导体材料候选者。首先,它的热导率2000W/(m·K),是铜的五倍左右,这意味着在芯片工作过程中能够更高效地散热,从而显著提高芯片的可靠性和性能,尤其适用于高功率电子器件的应用场景。其次,金刚石具有高击穿电场强度,相比传统硅材料能够承受更高的电压而不被击穿,为高压、大功率半导体器件的开发提供了可能。再者,其电子迁移率较高,有助于提高电子器件的开关速度和工作频率,能够满足高速通信和高性能计算等领域对芯片性能的严苛要求。此外,金刚石还具备良好的化学稳定性和抗辐射性能,使其在恶劣环境下的电子设备应用中具有独特优势,例如航空航天、核能等领域。

金刚石半导体产业化面临的重重挑战

(一)材料生长难题

大尺寸衬底的困境:目前,金刚石单晶衬底的尺寸相对较小,难以满足大规模集成电路生产对晶圆尺寸的需求。尽管研究人员在不断努力扩大衬底尺寸,但与硅晶圆常见的8英寸甚至12英寸相比,仍有较大差距。小尺寸衬底不仅限制了芯片的集成度,而且会导致生产成本的大幅增加,因为在相同的生产规模下,小尺寸衬底的芯片产量较低。

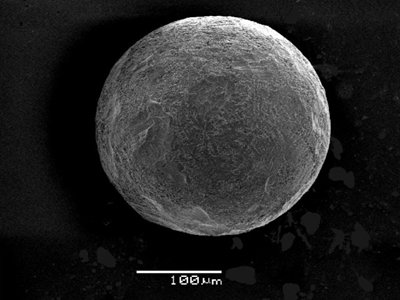

生长技术的瓶颈:化学气相沉积(CVD)是制备金刚石薄膜用于半导体的主要方法之一,但该技术存在生长速率较慢、成本较高的问题。生长过程需要精确控制温度、压力、气体流量等多个参数,且反应条件较为苛刻,这对设备和工艺的要求极高。此外,通过高温高压法(HTHP)制备的金刚石主要应用于工业加工和珠宝领域,难以直接转化为高质量的半导体级材料,而CVD法制备的金刚石在晶体质量、均匀性等方面仍有待进一步提高。

(二)掺杂技术障碍

电离能与重掺杂问题:金刚石本身是绝缘体,通过硼掺杂可实现p型导电,但硼掺杂金刚石的电离能较高,在室温下难以完全电离,这严重限制了其在半导体器件中的电学性能。而且,重掺杂会导致金刚石表面出现缺陷,使半导体性质下降,如何在实现有效掺杂以调控电学性质的同时避免过多缺陷的产生,是当前亟待解决的关键技术难题之一。

(三)器件制造困境

工艺兼容性挑战:金刚石的硬度极高,仅次于立方氮化硼,这使得其加工难度极大。在传统的半导体制造工艺中,如光刻、蚀刻、掺杂等环节,现有的设备和工艺方法难以直接应用于金刚石材料。例如,光刻过程中需要开发特殊的光刻胶和曝光工艺,蚀刻时需要寻找合适的蚀刻剂和蚀刻条件,这都增加了器件制造的复杂性和成本。

(四)成本高昂制约

原材料与设备成本:制备高质量的半导体级金刚石,对原材料的纯度和质量要求极为严格,这导致原材料成本居高不下。同时,金刚石生长和加工所需的专业设备,如CVD设备、高温高压设备等,价格昂贵,设备的维护和运行成本也很高。高额的成本使得金刚石半导体产品在市场竞争中处于劣势,难以大规模推广应用。

(五)市场与产业化配套不完善

市场认知与接受度:金刚石半导体作为一种新兴的技术和材料,市场对其了解和认知还非常有限。与传统硅基半导体在消费电子、计算机等众多领域广泛应用的成熟局面相比,金刚石半导体的应用领域目前还相对较窄,主要集中在一些高端、特殊领域的研究和试验阶段。市场需求的不足导致企业在产业化投入上较为谨慎,缺乏大规模生产的动力。

金刚石半导体当前的研究进展与突破

尽管面临诸多挑战,但近年来在金刚石半导体领域也取得了一些令人鼓舞的研究进展。全球范围内,对金刚石半导体的研发和产业化工作正在如火如荼地进行。从Element Six赢得UWBGS项目,到华为积极布局金刚石半导体技术;从Diamond Foundry培育出全球首个单晶金刚石晶圆,到Advent Diamond在金刚石掺磷技术上的突破;再到法国Diamfab计划在2025年实现4英寸金刚石晶圆的量产,以及日本、美国、韩国等国家的全面发力,金刚石半导体的产业化进程正以前所未有的速度向前推进。

(一)高功率输出突破

日本佐贺大学教授嘉数教授与精密零部件制造商日本Orbray合作开发出了用金刚石制成的功率半导体,并以1平方厘米875兆瓦的电力运行,这是目前金刚石半导体中输出功率的全球最高值,在所有半导体中仅次于氮化镓产品的约2090兆瓦,展现了金刚石半导体在高功率应用方面的巨大潜力。

(二)欧姆接触技术突破

哈工大航天学院/郑州研究院创新提出过渡金属(TMs)金属化方法,首次在绝缘的氧终端本征金刚石(OTD)表面制备出了有效欧姆接触,10-8Ωcm2级别极低比接触电阻打破了金刚石器件领域近三十年的记录。该研究通过对界面结构的微观表征,发现TMs扩散进金刚石中产生的浅层晶格损伤是形成欧姆接触的关键原因,改变了界面过渡金属碳化物(TMC)的生成是金刚石欧姆接触的成因这一传统认知,从而扩展了在金刚石上制备稳定低阻欧姆接触的方法与理论,有望推动金刚石基高频高功率电子器件与高性能光电器件产业的发展。

(三)加工技术突破

大族半导体聚力攻克金刚石激光切片技术(qcb fordiamond),实现了金刚石高质量低损伤高效率激光切片。通过精确控制激光在材料内部的作用位置,引导裂纹沿着指定平面扩展,实现晶片的无损分离。相比传统的机械加工方法,该技术具有非接触性加工、避免机械应力损伤、实现高精度加工、减少材料浪费、提高加工效率等显著优势,剥离后粗糙度Ra低至3μm以内,激光损伤层可大幅度降低至20μm,大幅降低了金刚石的加工成本,推动其在电子、光学等高端领域的广泛应用。

(四)材料制备突破

目前元素六公司已实现4英寸电子级多晶金刚石的商业化量产,国际最大制备尺寸可达8英寸,随着MPCVD技术的改善升级有望与现存的8英寸半导体晶圆制造产线兼容,最终实现多晶金刚石热沉材料在半导体材料产业的规模化应用推广。

结语

从种种动向来看,目前业界对金刚石半导体的关注程度越高,优势资源不断汇集,也加速了研发和产业化速度。这意味着“钻石”晶圆时代的开始。未来,随着大尺寸、高质量以及大范围、高灵活度的金刚石沉积技术的逐步开发,有望使大规模集成电路和高速集成电路的发展进入一个新时代。

参考来源:

中国财富网,科技日报,中国科技网,中国粉体网等

(中国粉体网编辑整理/留白)

注:图片非商业用途,存在侵权请告知删除!