中国粉体网讯 药品研发项目投入大、周期长、不可预测因素多,科学的风险管理是药品研发的重要环节。2002年FDA正式提出在制药行业中运用风险管理方法,在ICHQ9发布不久,欧盟也将风险管理加入到其GMP法规中。我国2010版GMP正式引入质量风险管理的概念,要求对药品整个生命周期进行质量风险的识别、评估、控制、沟通和回顾,风险评估在国内药品生产质量管理中逐步得到应用。

高活性药物主要是指在低剂量下可能致癌、导致严重靶器官毒性,影响发育毒性或生殖毒性的化合物,这类化合物通常需要在密闭条件下生产,以限制其扩散。近些年,高活性药物的生产规模呈增长态势,主要集中在靶向抗肿瘤、心血管、中枢神经、肌肉骨骼、前列腺及某些激素类药物。

工程密闭风险评估

工程密闭风险评估是以这些药物(活性成分)的毒理学和药理学的数据为基础,评估的重点是对操作人员职业健康安全的风险。这些药物,特别是粉尘类物质容易暴露,通过气流扩散沉积到设备和房间,再通过机械传播和空气传播,沉积到其他产品或生产设备的表面,造成产品的交叉污染;另外,人员通过呼吸或皮肤接触物料,容易造成对健康的伤害。

在这些药物生产过程中,在保证产品质量的条件下,通过工程密闭风险评估选择与风险相匹配的密闭设备和/或屏障,将危害物质控制在一定浓度范围内,才能确保操作人员的健康不受伤害。

针对含有高活性物质粉尘的工程密闭性能目标需要由使用方通过评估确定,需要考虑的因素包含:所有操作步骤中可能产生粉尘暴露的环节,在该操作中所涉及的产品的OEL、状态(如液态、固态,其中液态相对容易控制,暴露风险较低)、活性物质浓度、操作时间来综合考虑来确定一个适当的阈值,阈值要考虑最差条件,如最低的OEL,最高的活性物质浓度,最长的操作时间,这个阈值要有一定的灵活性,如考虑未来的产品生产需求。

根据风险评估的结果确定控制措施

如果该工艺仍处于开发阶段,则消除和替代危害的成本可能不高,且易于实现。对于已确定的工艺,可能需要对设备和程序进行重大更改以消除或替代危害。工程控制能从源头上消除危害,避免危害物质与员工接触。精心设计的工程控制可以非常有效地保护员工,防止员工直接暴露于风险,为员工提供更高级别的防护。

以无菌冻干粉针工艺中物料的称量和配制工序为例,在员工保护方面,将高活性药物成分加入到混合容器的过程是特别关键的。在该步骤中,高活性物质以粉末形式被称量并被加入到混合容器中,该步骤一般为手动操作,此时活性物质未被稀释,危害性最高,暴露的风险最高,如OEL为0.1μg/m3的API,一般需在隔离器内进行操作,称量后的API需马上被转移到与隔离器集成的容器内,再往混合后的物料中加入溶剂,使其溶解,当物质处于液体状态时,再转移到配制罐中进行精配,这样在转移中粉尘暴露的可能性就大大降低,更容易实现对操作者的保护。

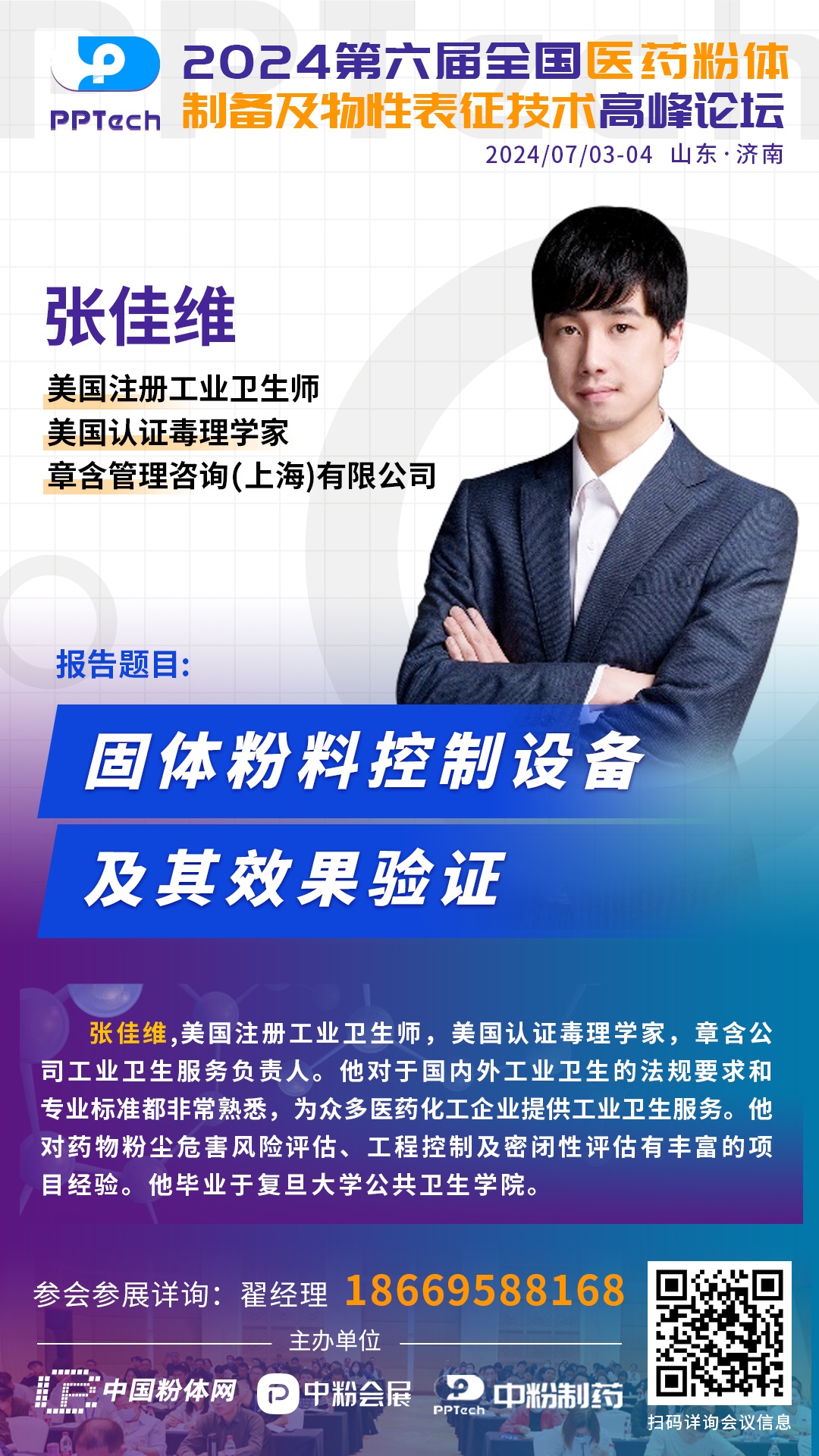

2024年7月3-4日,中国粉体网以“从粉体技术,论制药工艺”为主题,将在山东的济南中海凯骊酒店举办“第六届全国医药粉体制备及物性表征技术高峰论坛”,届时来自章含管理咨询(上海)有限公司的张佳维先生将作《固体粉料控制设备及其效果验证》报告,报告主讲人将为大家介绍接触活性药物固体粉料的风险评估方法,根据风险评估结果选择合适的固体药物粉料污染控制和密闭设备,并介绍对控制和密闭设备效果的验证方法。

报告人介绍

张佳维先生是美国注册工业卫生师,美国认证毒理学家,章含公司工业卫生服务负责人,毕业于复旦大学公共卫生学院。他对于国内外工业卫生的法规要求和专业标准都非常熟悉,为众多医药化工企业提供工业卫生服务。他对药物粉尘危害风险评估、工程控制及密闭性评估有丰富的项目经验。

资料来源:

1、韩源,张龙.工程密闭风险评估在高活性药物生产中的应用

2、章俊麟.风险评估在口服固体制剂研发中的应用

(中国粉体网编辑整理/青黎)

注:图片非商业用途,存在侵权告知删除