中国粉体网讯 5G商用牌照的发放,掀起了一场覆盖众多产业的创新革命,电子产品的集成化、微型化和高功率化成为其主要发展趋势,由此散热问题成为各个行业的热点问题。电子设备的热管理系统比较复杂,除了需要高导热、高散热效率的器件外,降低电子元件与散热器之间的接触热阻也是需要重点关注的问题。

电子元件与散热器的表面并不是完全光滑的,二者相互接触时,接触界面存在空气间隙,实际的接触面积大约是散热器底座的10%,其余空隙均由空气填充。而空气的热导率很低,常温下其导热系数仅为0.026W/(m·K),电子元件与散热器之间的界面热阻较大,因此,空隙的存在降低了散热效率,从而降低电子元器件的使用寿命。

填充前后器件界面接触(图源:沈阳理工大学学报)

为保证发热元件的正常工作,需要在发热电子元件和散热装置之间填充能够快速有效传热、降低界面电阻的材料,这种材料被称为热界面材料。热界面材料应该具有较低的厚度、高热导率、低接触热阻以及高延展性等特点。

芯片散热结构及散热过程示意图(图源:佳日丰泰)

目前市场上的热界面材料主要有导热硅脂、导热垫片、导热胶、导热凝胶和导热相变材料等。随着电子元件散热需求逐年升高,金属基热界面材料以优异的导热性能成为备受青睐的散热材料之一,主要包括低熔点金属和金属基复合材料。

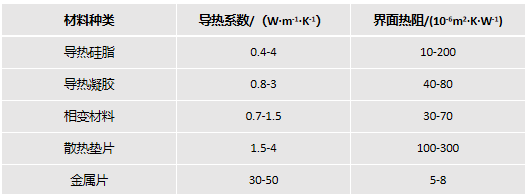

几种热界面材料的传热特性

(一)低熔点金属

低熔点金属指熔点在300℃以下的金属及其合金,主要有镓、锡、铟、铋等及以其为主要成分的合金。许多潜在相变材料的共同缺点是导热系数低,比如有机物,较低的导热系数会导致传热流体和电子元件表面之间的热交换不良。低熔点金属具有很多优点,如热导率高、物理和化学性质较为稳定、沸点较高、无腐蚀性等,低熔点金属还可以实现固-液相转变,快速吸收和释放热量,在热管理技术上优势明显。因此,低熔点金属被认为是具有很大潜力的相变热界面材料。但是低熔点金属所具有的过强的流动性也会导致泄漏,引起短路。

(二)金属基复合材料

金属基复合材料是以金属为基体,与一种或几种增强相结合而制成的复合材料,增强相材料以无机非金属材料为主,也可以采用金属丝、颗粒等,金属基复合材料与聚合物基复合材料、陶瓷基复合材料一起构成现代复合材料体系。金属基复合材料的剪切强度高、韧性好,力学性能优异,同时还具有导热、导电、耐磨、热膨胀系数小、无污染等优点。

采用金属基复合材料制备热界面材料时,加入的高导热颗粒可以大幅提高材料的热导率,改善热界面材料的性能。在服役温度高于基体合金的熔点时,加入增强相可提高材料的黏度,减小材料的流动性,有效改善材料流动导致的芯片短路问题。但是,金属基复合材料中增强相与基体的润湿性仍存在较多问题,如何改善两者的界面结合,进一步提升材料的热导率、强塑性等性能是发展新一代热界面材料的关键。

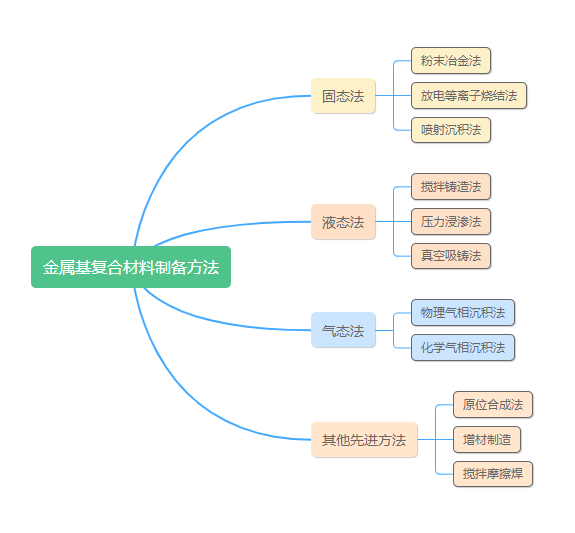

(三)金属基复合材料的制备方法

针对金属基复合材料的制备方法已经形成了多种体系,包括固相法、液相法、气态法、原位生成法等,如下图所示。

金属基复合材料制备方法

与其他金属基复合材料相比,“碳金复材”比较特殊,因为碳材料与金属基体的浸润性较差,若制备方法不当得到的复合材料的热导率反而低于金属基体本身。国内外研制“碳金复材”时,多采用压力浸渗法,旨在获得更强的界面结合强度。压力浸渗法是指通过施加压力,突破增强体的表面张力将金属液体渗透进增强体预制件中,然后凝固成型的方法,其具有适用性高、界面强度高和可定制性高的特点,增强体的体积分数通常可以达到50%-80%。使用该方法,可以获得高强度、高导热、低膨胀等特性的产品,减少甚至无须进行后续的复杂加工过程。

参考来源:

[1]刘晓云等,金属基热界面材料研究进展

[2]乐轶凡等,高导热柔性界面材料的控制制备及导热机制研究

[3]有机硅基热界面材料的研究进展

(中国粉体网编辑整理/梧桐)

注:图片非商业用途,存在侵权请告知删除!