中国粉体网讯 石英坩埚主要应用于光伏和半导体领域,是拉制大直径单晶硅棒的消耗性器皿,对拉晶质量有着重要影响。然而,石英坩埚在熔制和使用过程中会出现许多质量缺陷,严重影响拉晶效果,如果石英坩埚杂质含量高或者有气泡,就会导致硅片良率降低,甚至几百万的产品都会报废,付诸东流。

微气泡

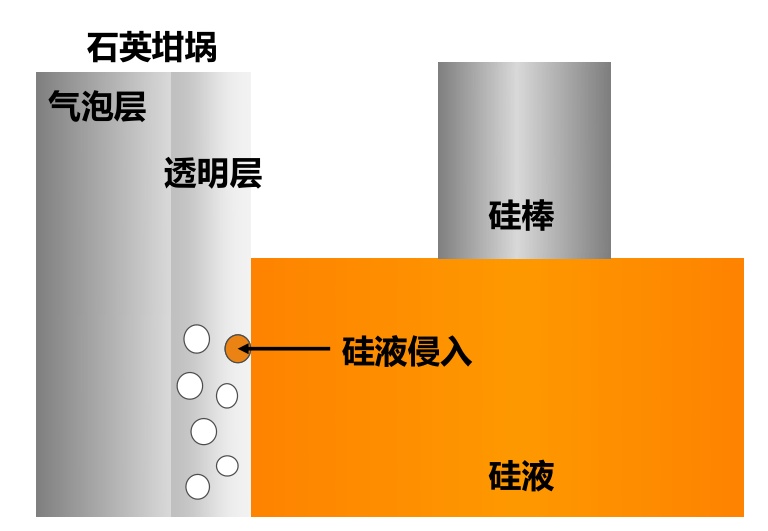

石英坩埚为半透明状,分为外层,也叫气泡复合层(不透明层,气泡含量较多),以及中内层,也叫气泡空乏层(真空透明层,不含气泡,3~5mm)两层结构。坩埚透明层微气泡含量的控制会影响坩埚寿命的长短。在高温熔制下,由于与硅液接触的内表面不断向硅液中熔解,并且伴随着透明层中的微气泡不断长大,靠近最内表面的气泡破裂,伴随着硅液释放石英微颗粒以及微气泡。而这些杂质会以微颗粒以及微气泡的形式伴随着硅液流遍整个硅熔体直接影响到硅的成晶(整棒率、成晶率、加热时间、直接加工成本等)以及单晶硅的质量(穿孔片、黑芯片等)。

透明层气泡对石英坩埚的影响示意图

来源:胡泽晨等.石英砂的提纯技术现状及挑战

在石英坩埚成型过程中,由于温度极高,石英表面液体包裹体会吸收膨胀,使坩埚表面充满气泡裂纹,影响到坩埚质量。石英坩埚的内壁因为与硅熔体接触,在高温状态下,若内壁存在气泡,气泡会导致气体和杂质从坩埚内释放到熔体中从而扰乱到单晶硅的生长。

来源:欧晶科技

产生原因:

石英颗粒缝隙之间存在空气;石英砂中存在气液包裹体。

解决方案:

(1)优化石英坩埚的生产工艺,调整坩埚熔制过程中的工艺参数,通过各个参数的精密调整和配合,进一步减少石英砂之间的气体被包裹在透明层中;

(2)选用高质量的、气液包裹体含量少的石英砂,将石英坩埚的原料高纯石英砂中的气液包裹体控制在较低水平。

析晶

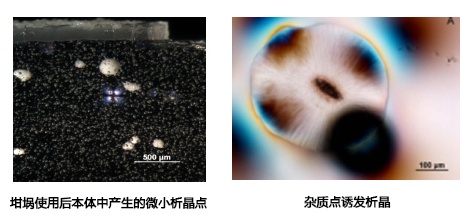

石英坩埚在高温下具有趋向变成二氧化硅的晶体(方石英)。这个过程称为再结晶,也称为“失透”,通常也称为“析晶”。析晶通常发生在石英坩埚的表层。

由于采用低档次石英砂或者在生产制程中的污染而带来的坩埚中的杂质含量过高,往往会带来石英坩埚在本体上的析晶,如果析晶靠近内表面,则由于局部的析晶壳层过厚而极易脱落使单晶拉制无法继续。如果析晶造成外壁较厚的析晶,这种现象往往伴随着坩埚外壁在析晶前期已经过度软化贴紧石墨坩埚,而极易产生在底部或者弧度的鼓包现象。如果这种析晶有可能贯穿坩埚本体的话,就会引起漏硅等一系列严重后果。

来源:欧晶科技

产生原因:

析晶主要原因是石英坩埚内外表面容易沾污,引起杂质离子的局部聚集,特别是碱离子,如K、Na、Li、Ca、Mg等高温后引起粘度降低,促使失透加速,形成析晶。

(1)员工在操作过程中标准作业不规范,如在石英坩埚检验与装料过程中,带入汗水、口水、油污及尘埃等。石英坩埚的生产、清洗及包装过程中受到沾污会使石英坩埚发生析晶现象。

(2)石英坩埚本身质量存在问题,石英坩埚的几何尺寸和外观是生产工艺决定的,而纯度是由原料决定的。石英坩埚所用高纯石英砂原料要求纯度高、一致性好及粒度分布均匀等。当石英坩埚内部有害成分较高时,会影响坩埚的熔制与耐温性,甚至还会出现气泡、色斑、脱皮等现象,严重影响石英坩埚质量。

(3)坩埚未经彻底煅烧或受到沾污后继续投入使用;用于拉晶的原料纯度低,所含杂质太多(酸、碱离子的残留)或清洗工艺不尽完善等,这对坩埚的正常使用影响也非常大,主要表现在容易发生严重析晶;熔料时温度过高或多次回熔致使石英坩埚长时间处在高温中也将加重析晶的程度。

解决方案:

(1)在单晶拉制生产的整个过程中必须严格按照工艺规程标准操作;

(2)石英坩埚的生产厂商要保证其生产的坩埚从用料到生产的各个环节均符合质量要求;

(3)拉晶所用的原料纯度一定要符合标准生产的要求,且原料的清洗质量也要符合工艺要求,避免硅料表面酸、碱残留;

(4)新的石墨器件,如石墨坩埚因含有一定的灰粉和其它杂质,在投入使用前须经彻底的高温煅烧才能使用;

(5)熔料时选用合适的熔料温度以减少或降低析晶的程度。

变形

在熔料过程中常常发生石英坩埚变形的现象,这不但影响正常拉晶,严重时将无法拉晶。石英坩埚变形后,在拉晶过程中随着埚位的上升,石英坩埚变形的凸出部分将碰撞到导流筒,轻则影响正常拉晶,严重时将无法拉晶;熔料中发生挂边,会造成石英坩埚变形,坩埚上口向内凸出过多,当熔完料埚位上升到引晶位置时,已碰撞到导流筒,这将直接导致不能拉晶的严重后果。

产生原因:

(1)羟基含量过高,羟基含量是影响坩埚强度的核心因素,羟基会改变SiO2的键合结构,致使坩埚的耐温性能大幅降低。若坩埚中的羟基含量超过150ppm,1050摄氏度就会开始软化变形;

(2)析晶现象,析晶将减薄石英坩埚原有的厚度,降低了坩埚的强度,容易引起石英坩埚的变形;

(3)装料方法不当,在液位以上的料与石英坩埚的接触呈面接触状态,这在熔料过程中容易发生挂边导致坩埚变形。坩埚最上部全部装了碎小细料,这在熔料时易发生下部已溶完,上部呈结晶状态而造成坩埚变形;

(4)熔料方法不当;

(5)熔料温度过高或者熔料温度过低。

解决方案:

(1)装填块料时,在液位线以下,应尽量装的密实一些,在中下部块料和埚

壁应采取面接触为好。在液位线以上的块料应以点接触面为好,以免在溶料中发生因挂边而将石英坩埚向内拉弯造成变形。在装填细小碎料时,应尽量将小料装入坩埚的中下部,不要在坩埚的最上面全部倒入碎料,在装料时可留部分块料放在小料的最上面。这样当下部原料溶完时,上部的块料靠自身的重力将碎料一起带下去。

(2)在熔料方法上,应根据热屏吊挂的方式采取相应的措施来避免因溶料方法不当而发生变形。

(3)选择合适的熔料温度。

鼓包

坩埚所用石英砂的杂质含量,决定了坩埚的强度。杂质含量高的石英坩埚高温强度低,易变形,直接对单晶拉制构成影响。石英坩埚变形后,在拉晶过程中随着埚位的上升,石英坩埚变形的凸出部分将碰撞到导流筒,轻则影响正常拉晶,严重时将无法拉晶;熔料中发生挂边,会造成石英坩埚变形,坩埚上口向内凸出过多,当熔完料埚位上升到引晶位置时,已碰撞到导流筒,这将直接导致不能拉晶的严重后果;熔料中发生鼓包且鼓包较大时,在拉晶过程中随着液位的下降,鼓包会渐渐露出液面,这时已经拉出的晶棒会碰擦鼓包,如不及时停炉会发生晶棒跌落的情况。

产生原因:

(1)石英砂杂质含量过高、粘度较低;

(2)石英坩埚外表面析晶严重,造成反应产生的气体聚集;

(3)烧炼温度过高,石英坩埚在高温下会变软,如果烧炼温度超过其耐温极限,它就会畸变、变形,甚至出现鼓包现象;

(4)石英坩埚因为长时间在高温环境下,如果突然受到冷却或者遭受快速的温度变化,会引起热震现象。热震会导致坩埚表面出现撕裂甚至鼓包;

(5)石英坩埚在制作过程中存在生产缺陷,例如存在空洞、气泡或者裂纹等缺陷,这些问题会出现在使用过程中,并表现为鼓包等问题;

解决方案:

(1)在投料过程中要注意控制投料量,避免发生挂边现象;

(2)合理的投料操作可以减少对石英坩埚造成的压力和变形;

(3)在熔化过程中要密切观察液面变化情况。发现有鼓包问题应及时采取相应的措施来消除或降低鼓包。

黑点

石英坩埚内壁有时会出现小到零点几mm到大到十几个mm的黑点。

产生原因:

(1)石英砂原料没有充分进行提纯;

(2)石英砂加工设备的金属残留,对石英砂产生污染;

(3)在高温下,设备的迸溅进入坩埚里面;

(4)在石英坩埚上料成型过程当中,人工的操作的不规范,将外界的一些杂质带入到坩埚里面。

解决方案:

(1)使用高品质的石英砂或对石英砂进行充分提纯除杂;

(2)在生产过程中严格按照操作工艺规程认真操作。

漏硅

石英砂的杂质含量过高,尤其是碱金属和碱土金属,如含有许多Li、Na、K、Ca、Fe杂质含量的石英砂用在石英坩埚内层,杂质会迁移扩散到硅液当中,如果它在内表面浓度较高,会形成异常的破坏性析晶,产生的颗粒进入到硅液中也会产生严重的断线,如果浓度更高,则会形成一个腐蚀坑,一旦形成腐蚀坑,硅液会顺着坑和缝隙不断向外腐蚀,最终产生漏硅的风险。

解决方案:

(1)选择合适的熔料方法,防止因“二次”结晶发生漏硅;

(2)在熔料时,根据不同的熔料场,不同的投料量选择合适的熔料温度与时间;

(3)在石英坩埚的生产、包装、运输过程中应避免石英坩埚受到撞击,以免其受到损伤而产生破裂;

(4)在清洗原料的过程中应该将酸碱残液彻底冲洗干净以避免坩埚内壁产生严重析晶。

参考来源:

民生证券.供需缺口,头部石英坩埚公司拉大差距的好时机

中国粉体网.影响石英坩埚品质的关键因素有哪些?——访资深石英材料技术专家韩东博士

罗晓斌.直拉法硅单晶中石英坩埚析晶问题的探讨

光伏行研.石英坩埚常见问题技术汇总

复材社.石英坩埚相关知识介绍

石英坩埚使用中常见问题和解决方法

(中国粉体网编辑整理/初末)

注:图片非商业用途,存在侵权告知删除!